Table of Contents

3D-Scannen und 3D-Drucken lösen das Problem von nicht lieferbaren Teilen von Geldautomaten

Firmenprofil:

Big Tech Inc Studio (prtwd.com, DBA PrintAWorld): Die Firma mit Sitz in Brooklyn, New York, konzentriert sich auf 3D-Druck- und Prototypendienstleistungen. Sie bieten vielen Kunden im Raum New York City einen schnellen Prototypendienst an, wie z. B. Tiffany & Co., Samsung, Nike und viele weitere namhafte Kunden.

Hintergrund:

Das Big Tech Inc Studio erhielt eine Anfrage von einem Geldautomatenunternehmen in New Jersey, Kartenleseblenden zu reproduzieren. Das Unternehmen wollte bei allen seinen 300 Geldautomaten den Kartenschlitz ersetzen, um zusätzliche Sicherheit gegen Betrug bei Geldautomaten-Transaktionen zu bieten. Die Wartezeit auf die Lieferung aller neuer Bauteile lag jedoch bei 2 Monaten, da die Lagerbestände der Lieferanten erschöpft waren und die Nachbestellung aus China importiert wurde. Daher suchten sie nach Lösungen mithilfe von 3D-Scan- und 3D-Drucktechnologien.

Einführung:

Da der Kunde nur ein Stück der Blende hatte und die Struktur schwer zu duplizieren war, wurde eine klassische Silikonform verwendet. Selbst wenn sie eine Gussform hätte herstellen können, hätte dies zu lange gedauert und wäre zu kostspielig für nur 300 Exemplare gewesen. Die Mitarbeiter, die über Erfahrungen im 3D-Scannen verfügten, hatten die Idee, das Teil zu scannen und 3D zu drucken, um die Produktionskosten zu senken.

Prozess:

-

Schritt 1- Scannen der Kartenleserblende

Die Kartenleserblende, die mit dem Handheld 3D-Scanner EinScan-Pro+ gescannt wurde. Hierfür wurde der automatische Scan-Modus verwendet.

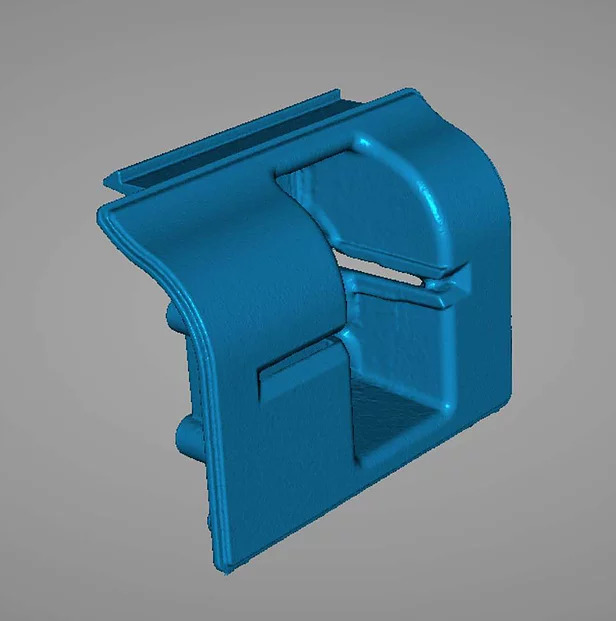

Zu scannendes Objekt

Scan-Prozess

3D-Modell der Kartenleserblende mit dem EinScan Pro+

-

Schritt 2- 3D-Datennachbearbeitung

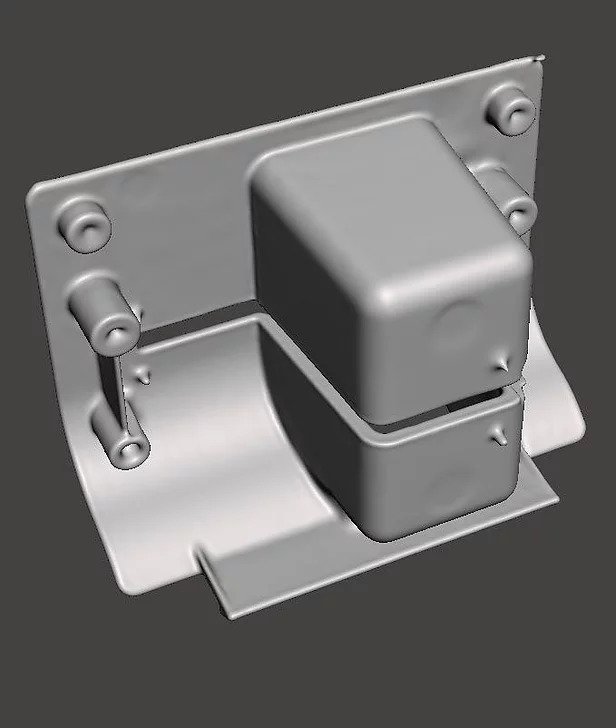

Nachbearbeitung der 3D-Scandaten zur weiteren Modifizierung mit einer Fremdsoftware

Die Daten nach der Änderung

-

Schritt 3 – Montagetest

Ein neues 3D-gedrucktes Kartenleser-Muster wurde in sehr kurzer Zeit erstellt. Nach einigen Testläufen und Datenmodifikationen passte das neu gefertigte Teil perfekt in den Geldautomaten.

-

Schritt 4 – 3D-Druck und Produktion

Schließlich druckte das Team die fertigen Daten aus ABS-Kunststoff aus. Danach erfolgte eine Nacharbeitung (Schleifen). Die 3D-gedruckte Blende passte perfekt in die Maschine.

Das Studio konnte durch das 3D-Druckverfahren 50 Blenden pro Tag produzieren, was das Problem sofort löste. Auch das Produktionsvolumen war flexibel, sodass es nicht eine große Menge an Teilen vorbestellen musste, um die Maschinenkosten zu senken. Im Vergleich zu den herkömmlichen Fertigungsmethoden ist es viel einfacher, ein Teil in 3D zu scannen, als eine Form herzustellen, die viel Arbeit, Zeit und Kosten erfordert.