Table of Contents

- 1 Assister l’équipe de course de l’Université de technologie de Zhejiang dans la personnalisation de la voiture de course.

- 1.1 Contexte:

- 1.1.1 Leçon 1 : personnaliser les poignées de volant pour les coureurs

- 1.1.1.1 1. Utiliser la plasticine pour obtenir les empreintes des mains du coureur

- 1.1.1.2 2. Utiliser EinScan-SE pour numériser en 3D les empreintes des mains

- 1.1.1.3 3. Concevoir la poignée du volant à partir des données 3D

- 1.1.1.4 4. Imprimer la poignée en utilisant les imprimantes 3D et l’installer sur le volant.

- 1.1.2 Leçon 2 : fabrication rapide de la partie avant des voitures de course

- 1.1.1 Leçon 1 : personnaliser les poignées de volant pour les coureurs

- 1.1 Contexte:

Assister l’équipe de course de l’Université de technologie de Zhejiang dans la personnalisation de la voiture de course.

Contexte:

Récemment, l’École d’Ingénieurs Zhejiang University of Technology (ZJUT) a invité SHINING 3D à rejoindre le premier « Alumni Mentor Program » pour être un des 13 anciens diplômés parrainant 42 étudiants en mécanique. Le premier projet SHINING 3D a demandé aux étudiants de l’équipe de course ZJUT de personnaliser leurs voitures de course avec des technologies de numérisation 3D et d’impression 3D.

Leçon 1 : personnaliser les poignées de volant pour les coureurs

La course en tant que compétition intense exige un haut niveau de compétences de conduite. La poignée de volant doit donc être parfaitement adaptée aux mains du pilote, pour ne pas affecter les performances de course. SHINING 3D a guidé les étudiants et leur a demandé de personnaliser les poignées de volant avec les technologies de numérisation 3D et d’impression 3D.

1. Utiliser la plasticine pour obtenir les empreintes des mains du coureur

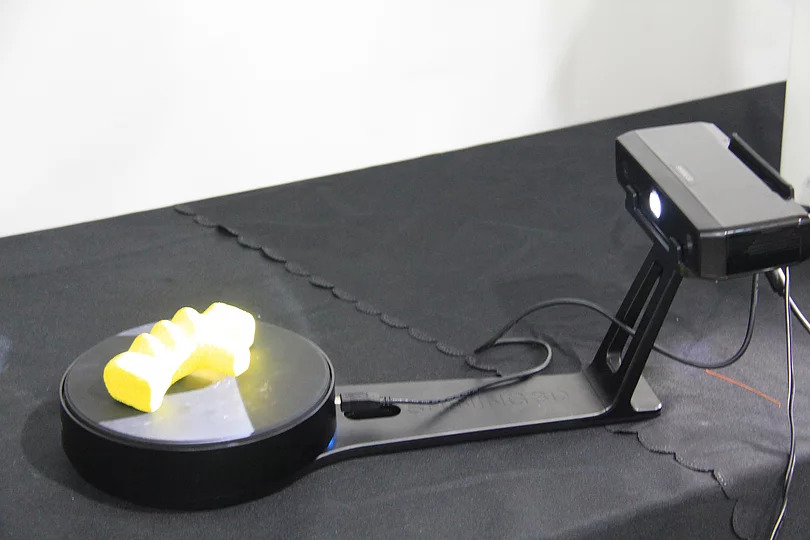

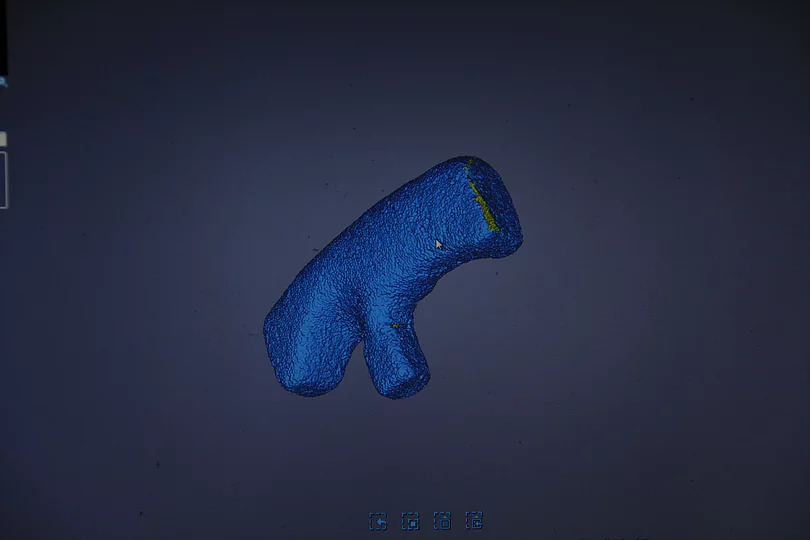

2. Utiliser EinScan-SE pour numériser en 3D les empreintes des mains

3. Concevoir la poignée du volant à partir des données 3D

4. Imprimer la poignée en utilisant les imprimantes 3D et l’installer sur le volant.

La poignée imprimée en 3D s’ajuste parfaitement aux contours de la main du coureur lui permettant de l’utiliser facilement et confortablement pendant la compétition intense, sans se soucier de la douleur causée par un effort excessif et un mauvais ajustement entre la poignée et les mains.

Leçon 2 : fabrication rapide de la partie avant des voitures de course

En plus des poignées de volant, l’équipe a également essayé de fabriquer la partie avant de la voiture de course sous la direction de leurs mentors en utilisant les technologies d’impression 3D.

1. Impression 3D

Utiliser l’imprimante 3D industrielle pour imprimer la partie avant de la voiture de course.

2. Durcissement et finition de surface

Après le moulage préliminaire, les membres de l’équipe ont exécuté la finition de surface pour la partie avant de la voiture de course et l’ont placée horizontalement pour le durcissement. Après le durcissement, le moule est devenu suffisamment solide pour achever l’évacuation, puis refaire la finition manuelle à la surface.

3. Recouvrement de tissus en fibre de carbone

La surface du moule a été appliquée avec de la cire et couverte de multiples couches de fibre de carbone adaptée au contour du moule. Une couche de résine époxy a été peinte sur chaque couche de fibre de carbone.

4. Évacuation et polymérisation

La tête de la voiture de course a été placée dans un sac sous vide relié à une pompe à air. Après l’évacuation, le sac sous vide a été scellé et placé pendant plus de 24 heures pour assurer le durcissement complet de la résine.

5. Démoulage

Lorsque le moule imprimé en 3D a été retiré à l’ouverture du sac sous vide, la partie frontale de la voiture de course recouverte de fibre de carbone était terminée.

Résumé:

Les technologies de numérisation 3D et d’impression 3D ont aidé l’équipe de course ZJUT à achever la conception et la fabrication de certaines pièces de la voiture de course sans moule, ce qui a permis d’économiser du temps et de l’argent. En outre, cela a également encouragé l’étudiant à créer plus d’innovations sans aucune restriction sur la technologie de traitement.