Table of Contents

Perfil de la empresa

Big Tech Inc Studio (prtwd.com, DBA PrintAWorld) es una empresa que se enfoca en la impresión 3D y los servicios de prototipado, y tiene su oficina localizada en Brooklyn, Nueva York. Ofrecen servicios rápidos de prototipado a diferentes clientes en la ciudad de Nueva York, como por ejemplo Tiffany & Co, Samsung, Nike, entre otros.

Contexto

Big Tech Inc Studio recibió una petición de una compañía de ATM de Nueva Jersey para reproducir la nueva ranura de los lectores de tarjeta de los ATM. La empresa iba a reemplazar todas las 300 unidades con un chip de lectura para poder ofrecer seguridad extra contra las transacciones de ATM fraudulentas. Aún así, el tiempo de espera para tener las nuevas ranuras de tarjetas tomava 2 meses, ya que los proveedores se quedaron sin stock y el pedido se importaba de China. Así que, estaban mirando soluciones con tecnologías de escaneo e impresión 3D.

Introducción

Como el cliente sólo tenía una unidad de ranura y la estructura era difícil de duplicar usando un molde de silicona tradicional. Y aunque pudieran hacer un molde, tomaría tiempo y dinero ya que sólo necesitaban 300 unidades. El personal, que tenía experiencia con el escaneo 3D, tuvo la idea de escanear la pieza y luego imprimirlas para reducir los costes de producción.

Paso 1 – Escaneo de la ranura del lector de tarjeta

La ranura del lector de tarjeta escaneada con un escáner 3D portátil EinScan-Pro+ con el modo de escaneo automático.

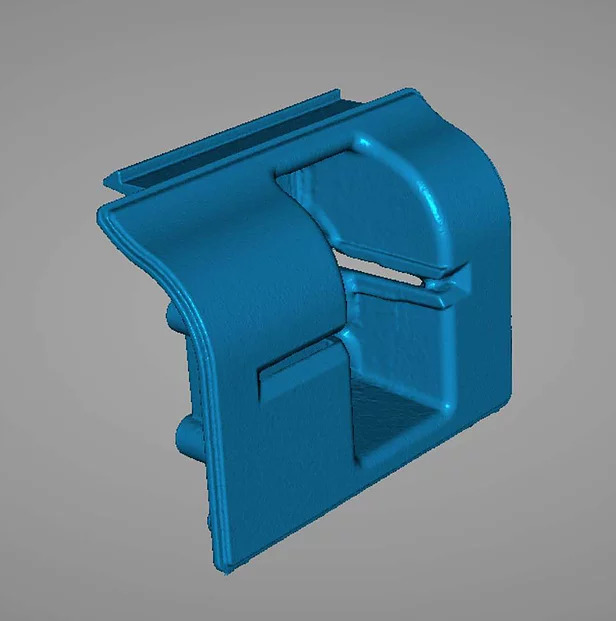

Objeto a escanear

Modelo 3D de la ranura del lector de tarjeta escaneada por EinScan Pro+.

Paso 2 – Post procesado de datos 3D

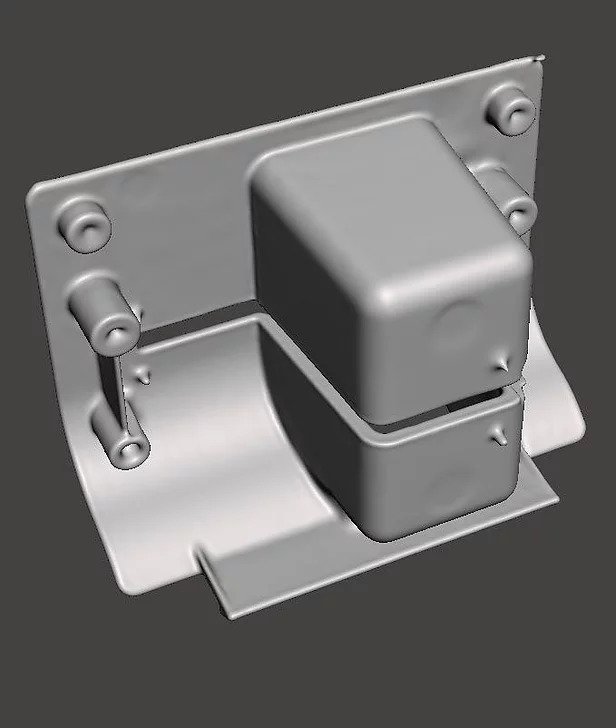

Post procesado de los datos 3D escaneados para una modificación posterior usando un software de terceros.

Los datos después de ser modificados

Paso 3 – Test de ensamblado

Una muestra impresa en 3D para los nuevos de lectores de tarjeta fue hecho en muy poco tiempo. Después de algunas iteraciones de testeado y modificación de datos, la pieza recién hecha encajaba perfectamente en la máquina ATM.

Paso 4 – Impresión 3D y producción

Finalmente, el equipo de nuestro cliente imprimió los datos finales confirmados en plástico ABS e hizo un poco de acabado (lijado). La ranura impresa en 3D encajaba en la máquina tal como lo hacía la pieza original.

El estudio fue capaz de producir 50 piezas por días usando tecnología de impresión 3D, la cual resolvió inmediatamente el problema. El volumen de producción también era flexible; por ende, no necesitaron comprar por adelantado un grande volumen de piezas para abaratar el coste de la máquina. Comparado con los métodos de fabricación tradicionales, es mucho más sencillo escanear en 3D un pieza que hacer un molde, el cual necesita de una cantidad significativa de trabajo, tiempo y dinero.