Table of Contents

Un caso de estudio de ingeniería inversa por Katsuya Tanabiki

La muesca del escudo de un casco de motocicleta está rota y la pieza de repuesto para fijarlo no parece estar disponible. Es una ocasión perfecta para utilizar tecnología moderna para producir la pieza de repuesto de forma rápida y rentable.

La muesca es una pequeña pieza de plástico, por lo que es una gran pieza para replicar con la ayuda de una impresora 3D.

Escaneo 3D

En un casco, se necesitan dos muescas. Una para fijar el escudo a cada lado. Dado que sólo se ha roto una muesca, la muesca restante es la clave para diseñar y fabricar una réplica que se ajuste exactamente a un casco a medida.

Una opción eficaz para escanear con éxito y exactitud objetos de un tamaño tan pequeño con el EinScan Pro 2X es el uso del modo fijo junto con el trípode del complemento de Industrial Pack.

Los resultados de los datos del escaneo fijo resultaron tan exactos como se esperaba. Estos datos ahora se pueden usar para ingeniería inversa en Fusion 360.

Ingeniería inversa para la muesca

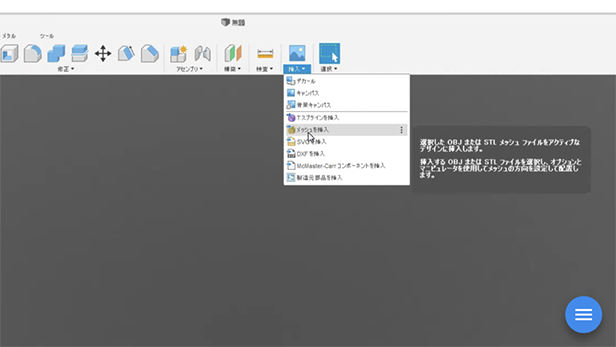

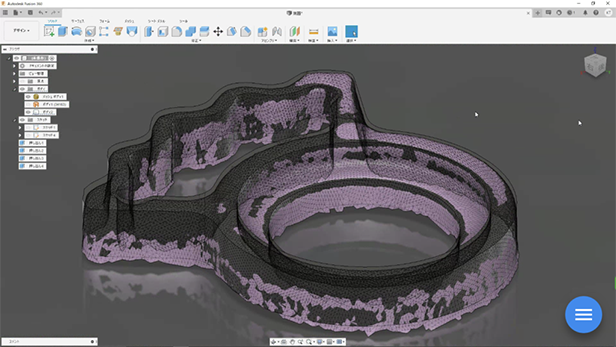

El primer paso es importar los datos escaneados a Fusion 360 mediante la inserción de malla.

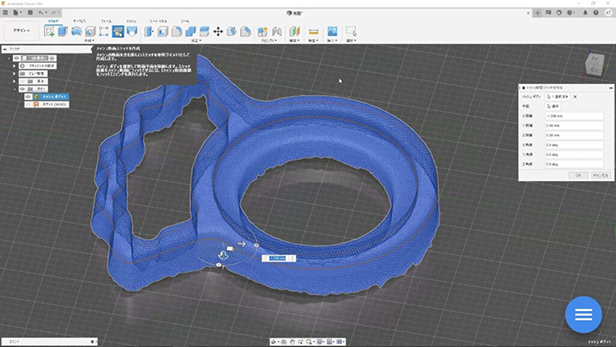

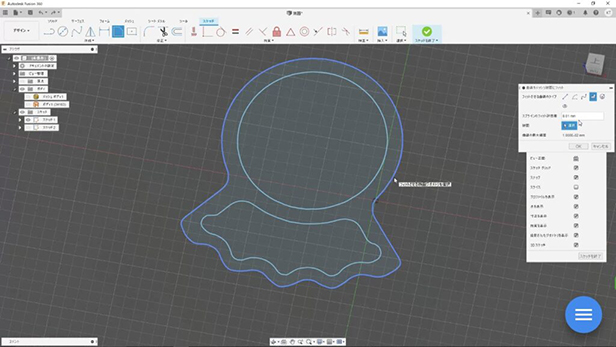

Primero, se crea un boceto de sección transversal de malla. La posición de la sección transversal se ajusta a un nivel apropiado y se confirma haciendo clic en “OK”.

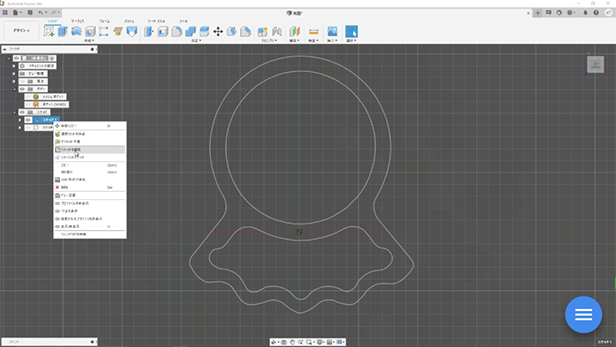

1. Haz clic con el botón derecho en el boceto de la sección transversal y selecciona Edit Sketch, como se muestra en la imagen.

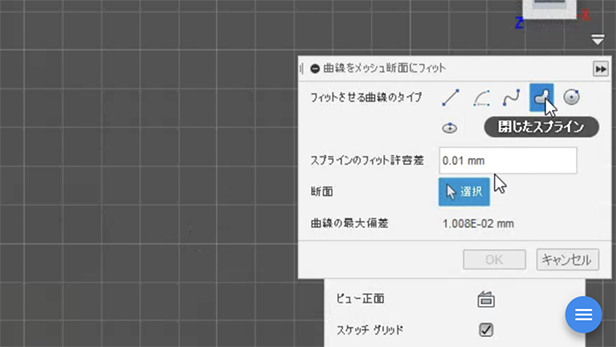

2. Selecciona Fit Surface to Mesh Section en Create Sketch.

3. Selecciona Closed Spline como el tipo de curva que se va a ajustar, selecciona la sección transversal y OK.

4. Aunque no se muestra en la imagen, la parte del paso se dibuja de la misma manera. Con esta curva de boceto que se puede utilizar para modelar, se puede completar el boceto.

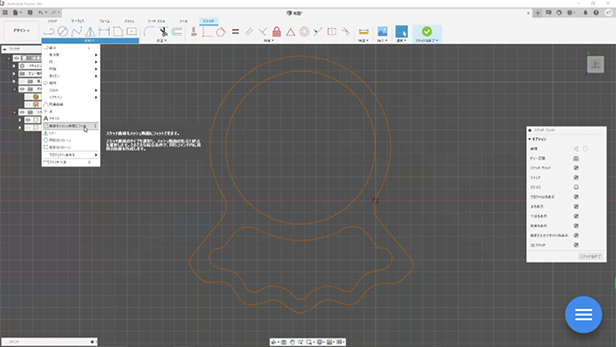

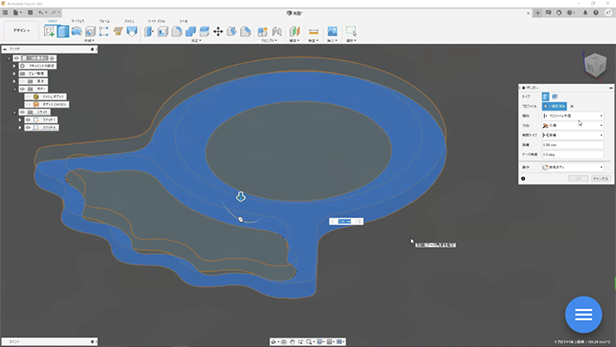

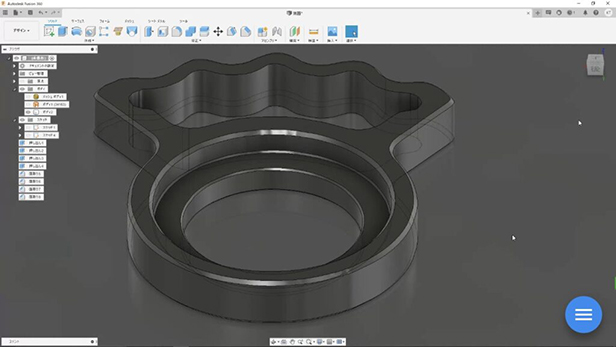

5. En la pestaña de Sólidos, selecciona Extruir, selecciona la superficie a extruir y especifica la cantidad de extrusión para convertirla en un cuerpo sólido.

6. Corta la parte del escalón de la misma manera, utilizando extrusión para crear el escalón.

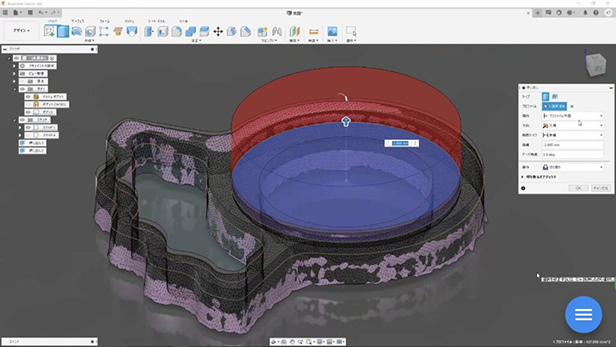

7. En el último paso, la pieza debe ser fileteada y achaflanada para darle la misma forma que la pieza original.

8. El cuerpo sólido ahora está completo. Al hacer clic con el botón derecho en el cuerpo de la pestaña, se puede crear el archivo STL.

Impresión 3D

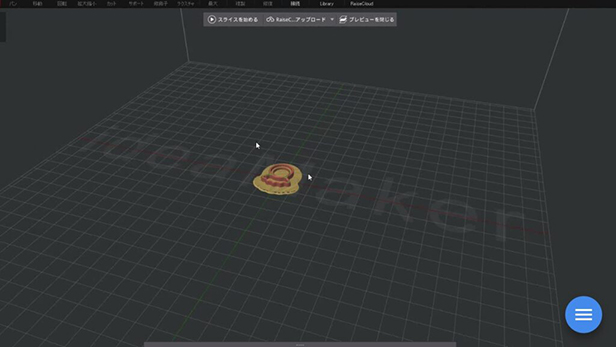

Los datos están listos para la impresión en 3D

La pieza es tan pequeña que el proceso de impresión no lleva mucho tiempo.

El de la izquierda es la parte impresa en 3D.

Tomó aproximadamente una hora arreglar el casco incluyendo el tiempo de impresión 3D.

A Katsuya le encantan las bicicletas y los autos. En su blog custom-auto-maruta.com comparte sus proyectos utilizando Fusion 360 e impresión 3D junto con su EinScan Pro 2X. Le encanta el poder de la tecnología 3D que le permite hacer cualquier cosa: piezas originales y piezas de repuesto impresas en 3D. El artículo original se encuentra en japonés en https://custom-auto-maruta.com/goods/simpson-parts-reverseengineering/