Este caso de estudio es cortesía de Hearing Beyond y Frank Talarico, MCISc.

Frank Talarico es propietario y practicante en la clínica de oído y audiología de Toronto, Canada. Allí implementa varias técnicas innovativas y creativas para ayudar a sus pacientes a oír y comunicarse mejor. Frank ha trabajado intensamente en el proyecto Glia para facilitar el acceso a la salud auditiva a todo el mundo.

Siempre está encontrando maneras útiles e innovadoras para satisfacer las necesidades de sus clientes. Esto lo hace a través de medición a tiempo real del oído y las pruebas del habla en ruido. Los pilares bien conocidos de las mejores prácticas de audiología han sido partes inherentes de su vida diaria como audiólogo, así como las citas de emergencia del día, la disponibilidad en los fines de semana y, desde hace poco, los moldes auditivos personalizados para el mismo día. Los moldes auditivos personalizados para el mismo día brindan grandes beneficios a sus pacientes. Empecemos este viaje juntos para ver cómo Frank hizo realidad este innovador caso propio de código abierto con la ayuda del escaneo 3D y la impresión 3D.

Table of Contents

¿Qué es un molde de oído hecho al momento?

Un molde de oído hecho al momento es un tipo de molde que se puede hacer para un paciente dentro del mismo día de solicitarlo. Estos tipos de moldes a veces se denominan moldes instantáneos. Por lo general, para hacer moldes auditivos para un paciente, se toman impresiones auditivas de las orejas del paciente y se envían por correo a un laboratorio de moldes auditivos, luego los moldes se crean en el laboratorio y se envían de regreso a la clínica para su ajuste. Todo este proceso toma alrededor de una a dos semanas. Los avances recientes en la tecnología de impresión de oreja han simplificado este proceso con escáneres de oreja para evitar tomar impresiones de orejas físicas, pero el proceso todavía necesita una semana más o menos para recibir los moldes del producto final en la clínica. Además, si se requieren más ajustes y modificaciones para los moldes auriculares, se agrega aún más tiempo de envío y tiempo de procesamiento. En este proceso, los pacientes se quedan sin los dispositivos que se ajustan adecuadamente mientras esperan los moldes.

Un molde de oído hecho al momento ayuda a que el paciente escuche mientras espera que se haga un molde en el laboratorio. Como un audiólogo, Frank cree que todos los días deberían ser un día de poder oír, así que ¿por qué perderse toda esa audición? Normalmente, los pacientes que requieren moldes para los oídos acoplados a sus dispositivos auditivos tienen problemas auditivos más graves y necesitan que sus audífonos funcionen bien todo el día, todos los días. Si sus moldes para los oídos necesitan mantenimiento, pasar una semana o dos sin los audífonos adecuados causaría un obstáculo significativo en su vida diaria. Para la mayoría de los pacientes, los audífonos prestados serán suficientes, pero si el paciente necesita un molde, es probable que el audífono prestado no proporcione suficiente potencia. Al proporcionar un molde de oído hecho al momento, los pacientes pueden seguir escuchando bien, sin importar su nivel de pérdida auditiva.

Otra gran ventaja de los moldes del mismo día también podría usarse para probar la amplificación de dispositivos de alto rendimiento para algunos pacientes que lo necesitan. Con los moldes del mismo día, no hay necesidad de usar una incómoda punta de espuma acoplada a un audífono retroauricular o un audífono con receptor en el canal mal ajustado durante una prueba. Se podría hacer un molde de oído del mismo día en la oficina y montarlo a un audífono eléctrico, lo que permite a los pacientes con una pérdida auditiva de severa a profunda experimentar una mejor audición como si tuvieran moldes hechos a medida en un laboratorio.

Los moldes hechos al momento también se pueden usar en entornos de bajos recursos para ayudar a las personas a tener dispositivos auditivos retroauriculares donados a medida. Las áreas de bajos recursos a menudo tienen un stock de audífonos retroauriculares tradicionales donados, pero no se utilizan porque no tienen medios efectivos para crear moldes auditivos a medida. El método de código abierto se puede utilizar como una solución para un mejor uso de estos audífonos.

¿Cómo se fabrican los moldes de oído hechos al momento?

La impresión 3D es asequible, versátil y ubicua independientemente de la ubicación geográfica. Las impresoras 3D se han convertido en una herramienta mucho más accesible a nivel mundial y, generalmente, se comercializan como un bien de consumo con pocos o ningún retoque para comenzar.

En el proceso del diseño de molde de oído personalizado, Frank comenzó por tomar una impresión estándar del oído. Luego, con un cuchillo afilado, cortó las partes sobrantes de la impresión que no necesitaba.

Figura 1. CARL (Asistente clínico para la investigación y el aprendizaje) con material de impresión auditivo colocado en el oído. Una vez que se ha fijado la impresión, se recortan las partes sobrantes. Hearing Beyond, Toronto (foto propia).

Con el escáner 3D de escritorio EinScan-SE, Frank creó un escaneo 3D de la forma del molde del oído.

“Este escáner tiene una precisión muy alta, lo cual es importante cuando se escanea un elemento pequeño como una impresión de oído”.

– Frank Talarico, MCISc

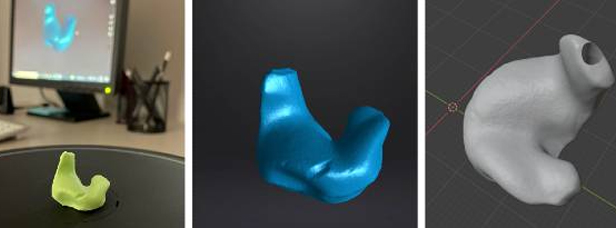

Después de haber obtenido el escaneo del molde de oído, se hicieron algunos ajustes digitales menores para corregir las imperfecciones que tenía la impresión, y se agregó un orificio de perforación a través del molde. Luego, los datos del escaneo se ajustaron digitalmente en Blender.

Figura 2. Impresión de oído escaneada y manipulada digitalmente. Hearing Beyond, Toronto (foto propia).

El paso final es imprimir en 3D el archivo del molde de oído. Para hacer un molde de oreja suave, Frank usa un filamento similar al caucho llamado Recreus FilaFlex 70A, que tiene una clasificación Shore 70A. El uso de este material en la impresión 3D crea un molde de oído que se siente similar a Formaseal.

Figura 3. Impresora 3D extruyendo filamento para hacer un molde de oído CARL. Hearing Beyond, Toronto (foto propia).

Después de imprimir el molde en 3D, Frank se aseguró de que encajara correctamente. Fijó el tubo del molde de oído dentro del orificio y luego lo colocó en el oído y el audífono del paciente. A continuación, se puede realizar la verificación del oído real para ver el comportamiento del audífono.

Figura 4. Molde de oído terminado al lado de la impresión de oído original y CARL encajado con el molde de oído para la medición de oídos reales. Hearing Beyond, Toronto (foto propia).

En este caso, las mediciones de oído real se realizaron en CARL encajado con un molde de oído y acoplado a un audífono eléctrico (Bernafon Leox 7 Ultra Power) (Figura 4). Se programó una pérdida auditiva plana y severa (80dB HL) para la verificación del oído real, y las respuestas pudieron cumplir con los objetivos de DSL 5.0 para adultos sin feedback.

Por lo general, se necesitan alrededor de 2 horas para imprimir en 3D un molde de oído izquierdo y derecho, pero esto depende en gran medida del tamaño del molde y del tipo de material utilizado.

Figura 5. Demostración de Filaflex 70A flex. Hearing Beyond, Toronto (foto propia).

Beneficios de la impresión 3D de moldes auditivos hechos al momento

Los productos actuales de moldes de oído hechos al momento en el mercado requieren que compre un kit de mezcla de 2 piezas, pero a menudo es muy complicado incrustar el conducto en el molde. El paciente debe estar presente para que se realice el molde y sólo se pueden realizar ajustes en este tipo de productos de una manera anticuada: con una muela abrasiva o pulidora.

Mediante el uso de un escáner 3D, la impresión del oído se guarda como un archivo digital y cualquier ajuste que se desee realizar se puede realizar en la computadora con una precisión exacta. Si se desea agregar un respiradero, puede programarlo en el archivo. Si desea hacer que los altavoces se incrusten en los moldes de oído, se puede realizar un ajuste apropiado digitalmente para que encajen estos componentes. Si el molde de oído no se ajusta correctamente, se pueden realizar ajustes en el archivo de escaneo y el moldes puede ser impreso en 3D de nuevo. No es necesario repetir todo el proceso como los otros métodos. Además, si la clínica tiene impresiones archivadas para un paciente, se pueden escanear e imprimir sin que el paciente tenga que estar físicamente en la misma.

Una de las mayores ventajas de este método es que es de código abierto. Cualquiera puede acceder al software, hardware y materiales (y alternativas) utilizados en este método, sin tener que comprar mezclas especializadas de 2 piezas cada vez que desee hacer un molde de oído. Esto permite que los moldes de oído hechos al momento sean accesibles y estén disponibles para cualquier profesional de la salud auditiva.

La impresión 3D se ha convertido en un método de fabricación muy adoptado en áreas de bajos recursos. Frank trabaja con una organización llamada Glia, que aumenta el acceso a suministros y dispositivos médicos de alta calidad en entornos de bajos recursos mediante el uso de la impresión 3D. Muchos países han adoptado la impresión 3D para fabricar estetoscopios, otoscopios y torniquetes internamente, con el fin de dotarse de herramientas médicas de alta calidad para tratar a los pacientes. Al adoptar la impresión 3D como medio de producción, los países pueden ser autosuficientes y fabricar localmente dispositivos y suministros médicos de alta calidad.

Referencias

Diles, B., Diles, W., & Jasa, A. (2020). La prueba de manejo de audífonos: un método de práctica integral para el nuevo consumidor. AudiologyOnline, artículo 26528. Obtenido de http://www.audiologyonline.com

Talarico, F. (2021). Más allá de las mejores prácticas: moldes auditivos personalizados el mismo día. AudiologyOnline, artículo. Obtenido de http://www.audiologyonline.com

Si le gusta saber más sobre Frank Talarico yHearing beyond,puede verificar en la página web www.hearingbeyond.ca , Facebook https://www.facebook.com/HearingB y Instagram @hearing.beyond