이 사례 연구는 Hearing Beyond와 프랭크 탈라리코(Frank Talarico), MCISc의 도움을 받아 제공합니다.

프랭크 탈라리코는 캐나다 토론토에 있는 Hearing Beyond Audiology and Hearing Clinic에서 자신의 환자들이 더 잘 듣고 의사소통할 수 있도록 돕기 위해 다양한 혁신적이고 창의적인 기술을 구현하고 있습니다. 프랭크는 청각 의료 서비스를 전세계적으로 더 쉽게 이용할 수 있도록 돕기 위해 그리아( Glia) 프로젝트와 광범위하게 일해 왔습니다.

프랭크는 항상 환자의 청력 니즈, 실제 귀 측정 및 소음 속 어음(speech-in-noise) 테스트를 충족시킬 수 있는 혁신적이고 유용한 방법을 찾기 위해 노력하고 있습니다. 청각학 모범 사례의 잘 알려진 기둥은 청력학자로서 그의 일상 업무 생활의 본질적인 부분일 뿐만 아니라 당일 응급 예약, 주말 예약 및 최근 이후 당일 맞춤 이어몰드도 포함되었습니다. 당일 맞춤 이어몰드는 그의 환자들에게 많은 큰 혜택을 제공합니다. 프랭크가 어떻게 3D 스캔과 3D 인쇄의 도움으로 이 혁신적인 사내 오픈 소스 접근성을 현실로 만들었는지에 대한 여정을 함께 시작해 봅시다.

당일 맞춤 이어몰드는 무엇입니까?

당일 이어몰드는 의뢰한 날 안에 환자를 위해 만들 수 있는 몰드의 한 종류로, 이러한 몰드를 인스턴트 몰드라고 부르기도 합니다. 일반적으로, 환자를 위한 이어몰드를 만들기 위해, 환자의 귓본을 하여 이어몰드 실험실로 보내고, 그 후 실험실에서 몰드를 만들어 다시 클리닉으로 보내어 장착합니다. 이 모든 과정은 약 1~2주가 걸립니다. 귓본 기술의 최근 발전으로 귀 스캐너를 통해 이 과정을 간소화하여 실제 귓본을 하는 것을 피했지만, 이 과정은 최종 제품 이어몰드을 클리닉에서 받기까지 약 일주일 정도 걸립니다. 또한 이어몰드에 대한 추가 조정과 맞춤 수정이 필요하다면, 더 많은 배송 시간과 더 많은 시간이 소요됩니다. 처리 시간이 추가됩니다. 이 과정에서 환자들은 이어몰드를 기다리는 동안 적절한 장치 없이 방치되는 경우가 많습니다.

당일 이어몰드는 실험실에서 몰드가 만들어지기를 기다리는 동안 환자가 청력을 들을 수 있도록 도와줍니다. 청력학자로서, 프랭크는 매일이 청력이 있는 날 이야 한다고 믿습니다. 그래서 왜 이 모든 청력을 놓치는가요? 일반적으로, 그들의 청력 장치에 연결된 이어몰드가 필요하는 환자들은 더 심각한 청력 문제를 가지고 있고 보청기가 하루 종일, 시시각각 잘 작동하는 것은 필요합니다. 만약 그들의 이어몰드가 서비스 필요하다면, 적절한 보청기 없이 1~2주일을 보내는 것은 그들의 일상생활에 상당한 지장을 줄 것입니다. 대부분의 환자들에게는, 빌려주는 보청기로 충분하지만, 만약 환자가 몰드를 필요로 한다면, 빌려주는 보청기로 충분한 전력을 공급하지 못할 것입니다. 당일 이어몰드만 제공한다면, 환자들은 청력 손실 정도에 상관없이 계속 잘 들립니다.

당일 몰드의 또 다른 큰 장점은 고출력 장치가 필요한 환자에 대한 증폭을 시험하는 데 사용될 수 있습니다. 당일 몰드는 시험 하는 동안 귀걸이형 전원 보청기와 결합된 불편한 폼 팁이나 잘 맞지 않는오픈형 보청기를 사용할 필요가 없도록 합니다. 당일 이어몰드를 사무실에서 제작할 수 있어 전원 보청기에 적합하므로, 심각한 청력 손실이 있는 환자들이 마치 실험실에서 맞춤 제작 몰드를 사용한 것처럼 더 나은 청력을 경험할 수 있습니다.

당일 이어몰드는 기증된 귀걸이형 보청기를 가진 사람들에게 맞는 것을 돕기 위해 저 리소스 셋팅에서도 사용될 수 있습니다. 저 리소스 지역은 종종 기증된 전통적인 귀걸이형 보청기를 비축하고 있지만, 귀걸이형 보청기를 만드는 효과적인 수단이 없습니다. 이 귀걸이형 보청기는 제대로 맞는 이어몰드가 없어 사용하지 않는 경우가 많습니다. 오픈소스 방식은 기부된 귀걸이형 보청기를 더 잘 활용하기 위한 해결책으로 사용될 수 있습니다.

당일 이어몰드 방법

3D 인쇄는 저렴하고, 다용도적이며, 지리적 위치에 관계없이 어디서나 사용할 수 있습니다. 3D 인쇄는 전세계적으로 훨씬 더 쉽게 접근할 수 있는 도구가 되었으며, 종종 시작할 때 손질이 거의 없거나 전혀 없는 소비재로 판매되고 있습니다.

맞춤형 이어몰드를 디자인하는 과정에서 프랭크는 표준의 귓본을 하는 것으로 시작했습니다. 그리고 나서 그는 날카로운 칼로 필요 없는 귓본의 여분의 부분을 잘라냈습니다.

이미지 1. 귀에 귓본 재료를 설정하는 CARL(Clinical Assistant for Research and Learning) . 귓본이 설정된 후에는 여분의 부분이 잘립니다. Hearing Beyond, Toronto (자체 사진).

Using the EinScan-SE 데스크톱 3D 스캐너를 사용하여 프랭크는 성형된 이어몰드의 3D 스캔을 만들었습니다.

“이 스캐너는 매우 높은 정확도를 가지고 있는데, 이것은 귓본과 같은 작은 물건을 스캔할 때 중요합니다.”

– 프랭크 탈라리코,MCISc

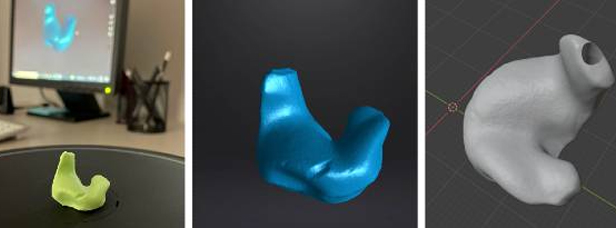

이어 몰드 스캔을 획득한 후, 약간의 디지털 조정을 통해 귓본을 수정하고 몰드를 관통하는 튜브 후벼 판 구멍을 추가했습니다. 그런 다음 스캔 데이터를 블렌더에서 디지털 방식으로 조정했습니다.

이미지 2. 귓본은 스캔되고 및 디지털 방식으로 조작됩니다. Hearing Beyond, Toronto (자체 사진).

당일 맞춤 이어몰드 프로세스의 마지막 단계는 이어몰드 파일을 3D 인쇄하는 것입니다. 부드러운 이어몰드를 만들기 위해 프랭크는 Recreus FileaFlex 70A라고 불리는 고무 같은 필라멘트를 사용하는데, 이 필라멘트는 Shore 70A 등급입니다. 이 재료를 3D 인쇄에 사용하면 Formseal과 비슷한 느낌의 이어몰드가 만들어집니다.

이미지 3. CARL 이어몰드를 만들기 위해 필라멘트를 압출하는 3D 프린터. Hearing Beyond, 로톤로 (자체 사진).

몰드를 3D 인쇄한 후 프랭크는 몰드가 올바르게 장착될 수 있는지 확인했습니다. 그는 튜브 후벼 판 구멍에 이어몰드 튜브를 고정시킨 다음 환자의 귀와 보청기에 끼웠습니다. 그런 다음 실이검증을 수행하여 보청기 피팅을 확인할 수 있습니다.

이미지 4. 기존 귓본 외에 완성된 이어몰드, 실이측정을 진행하는 CARL 피트. Hearing Beyond, Toronto (자체 사진).

이 경우, 실이측정은 이어몰드가 있는 CARL 피트에 대해 수행되었으며 전원 보청기(Bernafon Leox 7 Ultra Power)(도 4)와 결합되었습니다. 실이검증을 위해 평탄하고 심각한(80dBHL) 청력 손실이 프로그램되었으며, 응답은 피드백 없이 DSL 5.0 성인 목표를 충족할 수 있었습니다.

보통 좌우 이어 몰드를 3D 인쇄하는 데 2시간 정도 걸리지만, 이는 몰드의 크기와 사용하는 재료의 종류에 따라 크게 의존합니다.

이미지 5. 시연된 Filaflex 70A flex . Hearing Beyond, Toronto (자체 사진).

3D 인쇄의 당일 이어몰드의 장점

현재 시판 중인 이어몰드 제품은 2부 믹스 키트를 구입해야 하지만 튜브를 몰드에 삽입하는 경우 까다로워지는 경향이 있습니다. 제작할 몰드를 위해 환자가 현지에 있어야 하며, 숫돌바퀴 또는 연마륜을 사용하여 이러한 유형의 제품을 구식 방식으로만 조정할 수 있습니다. 3D 스캐너를 사용하면 귓본이 디지털 파일로 저장되고 원하는 모든 조정을 컴퓨터에서 정확하게 수행할 수 있습니다. 환기구를 추가하고 싶다면, 그것을 파일에 프로그래밍할 수 있습니다. 이어몰드에 스피커를 내장하고 싶다면 디지털 방식으로 조정하여 이러한 구성 요소를 장착할 수 있습니다. 이어몰드가 제대로 맞지 않으면 스캔 파일에서 조정하고 이어 몰드를 다시 3D 인쇄할 수 있습니다. 모든 과정은 다른 방법들처럼 반복될 필요가 없습니다. 게다가, 만약 환자에 대한 인상을 파일에 가지고 있다면, 그것들은 환자가 사무실에 물리적으로 있을 필요 없이 스캔되고 인쇄될 수 있습니다.

이 방법의 가장 큰 장점 중 하나는 오픈 소스라는 것입니다. 이 방법에 사용되는 소프트웨어, 하드웨어 및 재료(및 대체품)는 이어몰드를 만들 때마다 독점적인 2-부품 믹스를 구입할 필요 없이 누구나 접근할 수 있습니다. 이를 통해 청각 의료 전문가라면 누구나 당일 이어몰드를 이용할 수 있습니다.

3D 인쇄는 저소스 지역에서 매우 채택된 제조 방법이 되었습니다. 3D 인쇄를 활용하여 저소스 환경에서 고품질 의료 용품 및 장치의 접근성을 증가시키는 기아라라는 조직과 함께 일하고 있습니다. 많은 나라들이 환자를 치료할 수 있는 고품질의 의료 도구를 제공하기 위해 청진기, 오실로스코프 및 지혈대를 자체 제작하기 위해 3D 인쇄를 채택했습니다. 3D 인쇄를 생산 수단으로 채택함으로써, 국가들은 자립할 수 있고 고품질의 의료기기와 보급품을 현지에서 생산할 수 있습니다.

참조

Diles, B, Diles, W, & Jasa, A.(2020) 보청기 테스트 드라이브: 새로운 소비자를 위한 전반적인 실천적 접근 방식. AudiologyOnline, Article 26528. 출처: http://www.audiologyonline.com

Talarico, F. (2021). 가장 좋은 실천을 넘어서: 당일 맞춤 이어몰드. Audiology Online, Article 27853. 출처: http://www.audiologyonline.com

프랭크 탈라리코와 Hearing beyond에 대해 더 알고 싶다면 웹사이트 www.hearingbeyond.ca , Facebook https://www.facebook.com/HearingB, Instagram @hearing.beyond 에 방문할 수 있습니다.