Table of Contents

Escenario y problemáticas del caso de estudio

Mi hija está en una actividad llamada “Colorguard” y quiere ser la capitana en la siguiente temporada. Una de las necesidades para la aplicación es hacer algo para mejorar el equipo “Colorguard”. Ella escogió hacer un carrito con ruedas para un altavoz grande y potente que su equipo usa para poner música durante las prácticas y las funciones.

Problema principal: Cómo hacer un carrito que mantendrá el altavoz estable durante el transporte y mientras está de pie, dejando que el altavoz se pueda quitar fácilmente y sin modificarlo.

Problema secundario: Cómo reemplazar un mango perdido del altavoz

Solución al problema secundario

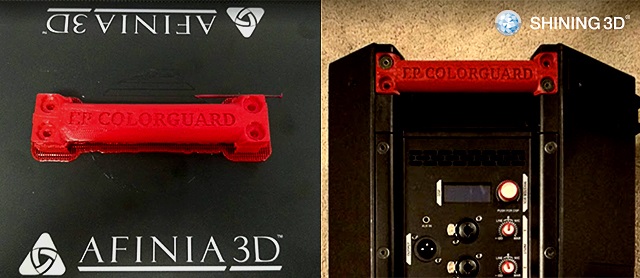

El problema secundario era un poco más fácil de solucionar que el principal, así que me puse con eso primero. El altavoz viene con tres mangos idénticos que están montados con tornillos. Pude quitar uno de los mangos que quedaban y usar el escáner 3D EinScan-SP para capturar el mango.

Como el mango era muy oscuro, se empolvó con una capa fina de polvos de bebé para que el escáner fuera capaz de detectar las superficies. El EinScan-SP tiene una herramienta que automáticamente alinea cada escaneo que ponemos en la plataforma giratoria. También alineará automáticamente los escaneos múltiples del objeto en diferentes posiciones. El software detectará puntos no lineales de la geometría de múltiples escaneos y los alineará entre ellos. Esto permite al usuario capturar no sólo los lados sino la parte superior e inferior de un objeto.

También pude usar las funciones de edición del software para quitar artefactos del fondo fuera del escaneado antes de juntarlo en un STL hermético.

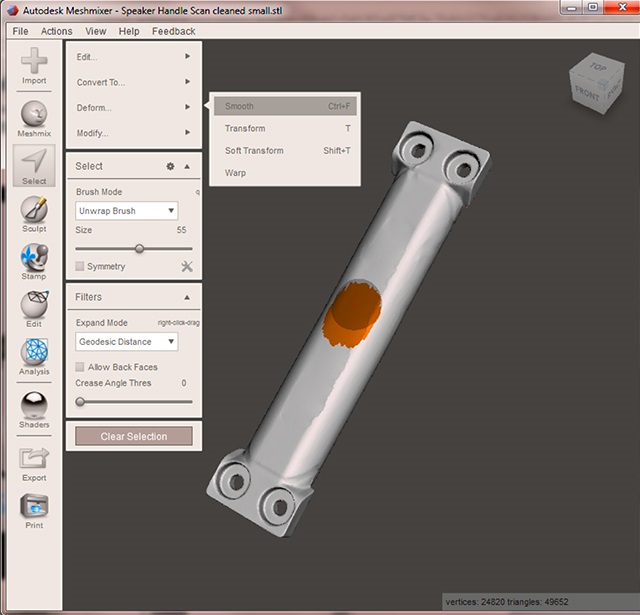

Limpieza y personalización: Después de exportar el escaneado a un archivo STL hermético, tenía algunas aún por hacer. El mango estaba deteriorado por el uso y tenía un relleno de goma arrancado o colgando del mango. Usé Meshmixer (www.meshmixer.com) de Autodesk, una herramienta gratuita, para importar el STL y limpiar las superficies desiguales causadas por el uso. Usé la herramienta “Deform: Smooth” después de seleccionar las áreas ásperas con el pincel de selección de Meshmixer.

Mi hija también quiso personalizar la marca que se imprimiría en el mango, así que usé la herramienta “Edit: Erase and Fill” para quitar el texto incrustado y crear una superficie plana.

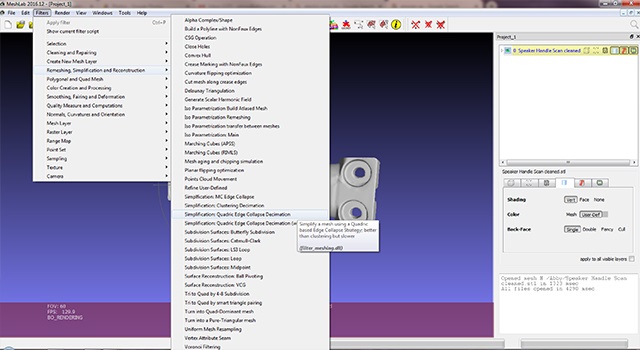

Después de editar el mango, exporté la malla como un archivo STL de Meshmixer. El archivo salió muy grande: 26 MB. Así que usé otro software de uso gratuito llamado Meshlab (www.meshlab.net), para reducir el tamaño del STL diezmando los polígonos redundantes (Filtros: “Remeshing”, “Simplification” y Reconstrucción: ”Simplification Quadric Edge Collapse Decimation”). Esto suena como mucho trabajo, pero el software lo hace todo por ti. Fui capaz de reexportar la malla con Meshlab a un archivo manejable de 2,4 MB del archivo original de Meshmixer de 26 MB.

Meshlab tiene muchas funciones para trabajar con mallas como por ejemplo datos de escaneo de los escáneres 3D. Meshmixer y Meshlab son herramientas de valor incalculable para la gente que usa escáneres 3D.

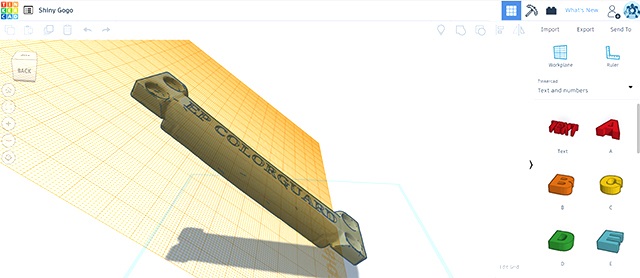

Para incrustar nuevo texto en el mango, escogí usar programa CAD sencillo y gratuito llamado Tinkercad (www.tinkercad) de Autodesk. Importé el archivo reducido STL en Tinkercad y alineé un plano en la superficie donde quería incrustar el texto y entonces usé la herramienta “Text and Numbers” de Tinkercad para escribir mi texto y usé la función “Hole” para hacer una incisión en el modelo. Entonces seleccioné tanto el texto como la malla y los junté. Exporté la nueva malla para impresión 3D.

Para imprimir en 3D el mango, usé la nueva impresora 3D y filamento flexible Cheetah de NinjaTek.

Usé un relleno con una densidad más alta, 80%, y utilicé el extrusor TPU de H+1 para filamentos flexibles. Este relleno con alta densidad le proporcionará más rigidez al mango, a la vez que lo hace suave al tacto para un manejo confortable.

Aquí está el resultado del mango reemplazado:

Cómo construir un carrito para el altavoz

Centrándonos en la parte principal del proyecto: cómo construir un carrito para el altavoz. Mi hija me dijo que quería hacer un carrito duradero que aguantara el altavoz de forma segura. Miramos alrededor del altavoz y se nos ocurrió una idea: usar la montura del altavoz como un punto de sujeción para el carrito.

Mientras miraba el área, noté muchos planos indentados, paredes verticales, paredes angulares y un cilindro con una pipa de sujeción. Podríamos haber gastado bastante tiempo con calibradores para intentar llegar a las dimensiones críticas, pero ¿por qué hacer eso cuando tienes un escáner 3d portátil? Usamos el EinScan Pro 2X PLUS de Shining 3D.

Con este escáner portátil, fuimos capaces de poder llegar a la cavidad del altavoz y capturar muchas áreas planas. Primero aplicamos marcadores que nos permitieran usar la captura HD para el área de superficie.

Entonces usamos el EinScan Pro 2X PLUS con su software EXSCAN PRO para capturar las áreas de superficie críticas. Después de un poco de limpieza, exportamos la malla como un archivo STL no hermético porque sólo capturábamos un área de la superficie y no todo el altavoz.

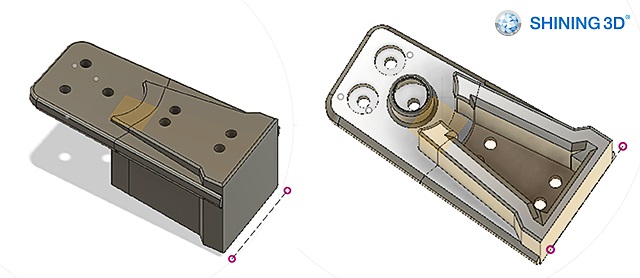

El EinScan Pro 2X PLUS viene con el software Solid Edge, el cual es un pack CAD completo con herramientas de ingeniería inversa, pero en este caso decidí usar Autodesk Fusion 360 (https://www.autodesk.com/products/fusion-360) ya que tenemos muchas escuelas y aficionados que usan este software y tiene importación de mallas y herramientas de ingeniería inversa. Importé el archivo STL no hermético en Autodesk Fusion 360 y fui capaz de empezar a hacer medidas y definir algunos planos.

Ya que tenía el cuerpo escaneado en malla, pude mantenerlo visible mientras dibujaba los elementos necesarios para crear mi modelo.

Y hacer el modelo de malla invisible para sólo ver mi modelo sin la malla.

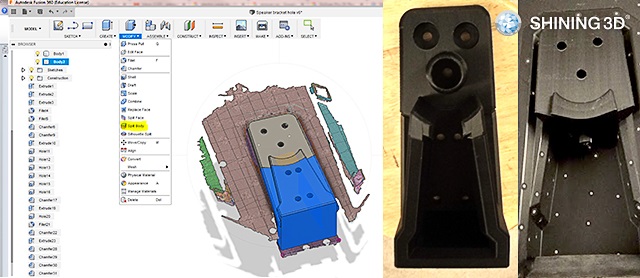

Cuando estuve ya contento con el diseño del modelo y cómo encajarlo, virtualmente, en el modelo de malla. Fui a imprimirlo en 3D. El modelo era un poco más grande para poderlo imprimir de una pieza, así que usé una función muy sencilla (Modify: Split Body) para romper el modelo en dos piezas para la impresión 3D.

Usé el Afinia H+1 e imprimí los dos cuerpos en PLA negro, pensando en el patrón de impresión para fortalecer la fuerza en el cilindro y las paredes del modelo impreso. Para proporcionar al cilindro la mayor fuerza, lo imprimí des de su lateral para que la trayectoria de impresión siga un camino largo alrededor del cilindro de arriba abajo, y no sólo en capas de círculos. Las capas son el punto más débil en una impresión, así que ten en cuenta donde estará la fuerza lateral en tu modelo cuando se imprima y asegúrate de que la capas con perpendiculares a la dirección que hace la fuerza.

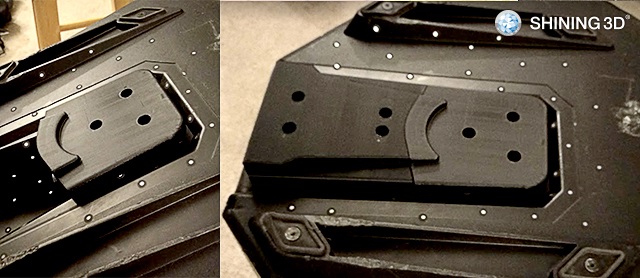

Aquí están nuestras piezas impresas para nuestro proyecto:

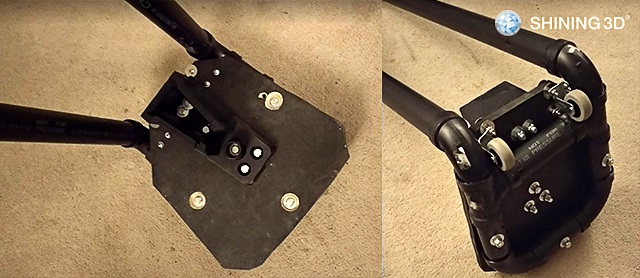

Ahora, empezamos a encajar las piezas en el altavoz para ver cómo nos ha salido.

Encajan como un guante. Ya no es necesaria un 2da, 3ra, 4ta,… revisión. ¡Esto es inaudito! Todo gracias al escaneo 3D con el EinScan Pro 2X PLUS de Shining 3D.

Resultado

Aquí están las imágenes del resto del carrito ensamblado. El marco está hecho con tubos ABS de 1,5” soldado con acetona y la placa de sujeción es un trozo de un tablero de partículas. En definitiva, no está nada mal para un equipo de un padre y una hija con las herramientas adecuadas.