Table of Contents

Aus dem Herzen des Vereinigten Königreichs aufs Meer

In den Cotswolds, einer Region im Herzen des Vereinigten Königreichs, vermutet man nicht ausgerechnet einen Bootsbauer. Für Daniel Lee ist der Bau eines Boots das ultimative Holzbearbeitungsprojekt. Ein Boot hat kaum eine gerade Linie. Er findet, dass dies der Art und Weise, wie ein Boot geformt wird, eine ganz neue Dimension, Herausforderung und Schönheit verleiht.

An der Schnittstelle zwischen Handwerk und Technik

Boote und Holz waren schon immer Daniels Leidenschaften. Er liebt Projekte, in denen sich diese beiden Leidenschaften vereinen. Sein Favorit sind alte Rennboote und Runabouts aus der Vorkriegszeit. Er sagt, das goldene Zeitalter des Bootsbaus finde man dort, wo Qualität und Stil des Bootsbaus aus Holz ihren Höhepunkt erreicht hatten. Fortschrittliche Technik, moderne Konstruktionsmethoden, Design und die daraus resultierende ständige Veränderung des Bootsbaus faszinieren Daniel.

Schon sein Vater und Großvater hatten immer mit Booten und Holz „gespielt“. Für Daniel lag es daher nahe, sich mit dem Bau von Holzbooten zu befassen. Viele Jahre lang wollte er sich hauptberuflich dem Bootsbau widmen. Nun hat er den Schritt in dieses Abenteuer an der Schnittstelle zwischen Handwerk und Hightech-Ausrüstung gewagt.

Vom Scan zur Fertigung: Authentische digitale Restaurierung und Replikation mit dem EinScan H und Fusion 360

1. 3D-Scannen mit dem EinScan H

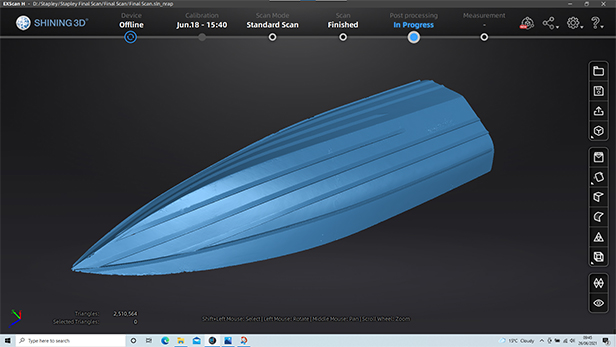

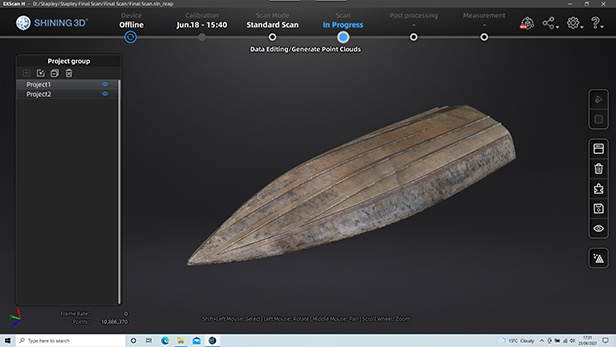

Momentan restauriert Daniel ein Stapley-Skirennboot. Mit dem EinScan H Hybrid Light 3D-Scanner erfasst er den gesamten Schiffsrumpf digital.

Da der EinScan H ein hocheffizientes, benutzerfreundliches und dabei intuitives Gerät ist, ist er das perfekte Werkzeug für Daniels Bootsbauunternehmen. Er macht den Einstieg in das 3D-Scannen auch in technisch anspruchsvollen Umgebungen problemlos und einfach: Er ist leicht und flexibel, sodass selbst die Aufstellung in einer Werkstatt und das Manövrieren um große Objekte für die Oberflächenerfassung ganz leicht wird.

Der 3D-Scan mit dem EinScan H erzeugt ein authentisches digitales Abbild des Bootsrumpfs in der EXScan-Software. Das Boot wurde auf mittlerer Detailstufe mit einer Genauigkeit von 1 mm gescannt.

2. Reverse Engineering mit Fusion 360

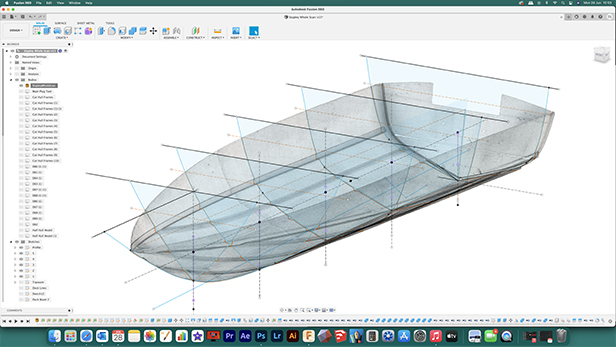

Im weiteren Verlauf nutzt Daniel im Ablauf der Bootsrestaurierung die Software Fusion 360 für das Reverse Engineering der Scandaten zur Erstellung von Formsätzen. Mit diesen Informationen kann er die Kosten und Materialien für den Nachbau des Stapley-Skirennbootes mit modernen Bautechnologien grob berechnen.

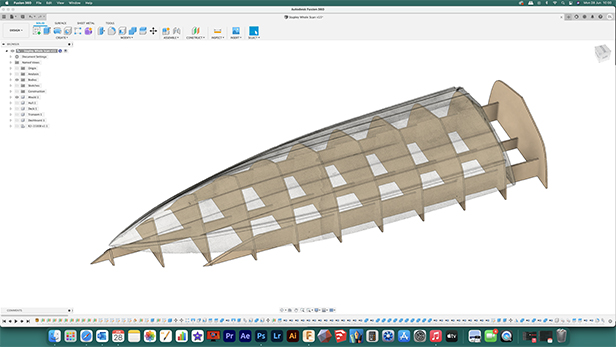

Mehrere gleichmäßig verteilte Querschnitte oder „Stationen“ werden platziert, um den neuen Rumpf zu erstellen. Zusammen mit einem Querschnitt des Kiels entsteht daraus eine neue Außenhaut für das Boot.

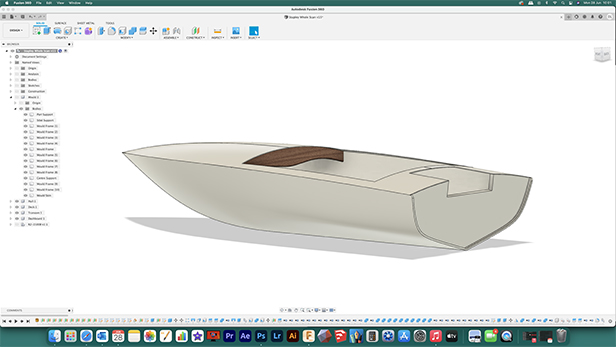

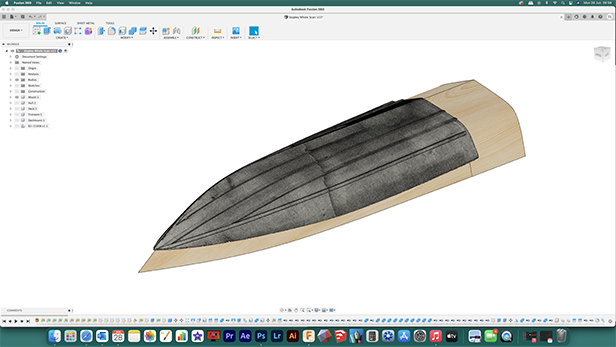

Grobe Zeichnung des neuen Rumpfs, des Decks und der Heckteile. Der Rumpf noch nicht verkleidet, die Form stimmt aber bereits ausreichend genau, um Materialmengen für die Herstellung eines neuen Bootes zu erzeugen.

Zeichnung eines ungefähren Layouts für die Form. Die Originalboote bestehen aus 6 Schichten Mahagonifurnier, die in entgegengesetzten diagonalen Richtungen über eine Form gelegt werden und so eine starre Schale bilden. Diese Form kann aus CNC-geschnittenen MDF-Platten hergestellt werden, die ähnlich einem Eierkarton montiert werden.

Die Form wird dann mit Holzlatten versehen, die geschliffen und als Grundlage für den Aufbau der Furnierschichten dienen. Die Außenfläche dieser Form entspricht der Innenkontur des Rumpfs.

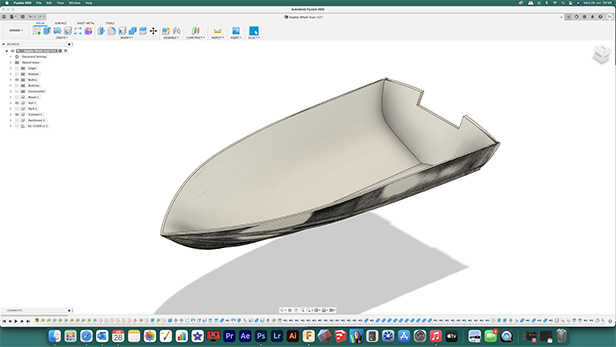

Der letzte Schritt ist der Vergleich der Scandaten mit dem neuen Entwurf.

Der letzte Schritt ist der Abgleich der Scandaten mit der neu erstellten Rumpfhaut und der Heckfläche.

Bilder: mit freundlicher Genehmigung von Daniel Lee (Dan Lee Boat Building). Weitere Informationen über Daniel und seine Arbeit mit dem EinScan H finden Sie unter www.danleeboatbuilding.co.uk