Table of Contents

Sobre el proyecto: Creación de un coche de carreras con chasis tubular mediante ingeniería inversa

El paso rueda de este coche fue escaneado y diseñado para poder crear un equipo de carrocería ancha. Para realizar esta transformación, el proyecto consta de tres procesos principales: primero el escaneado del paso de rueda, después el diseño de las partes del molde para la carrocería ancha mediante ingeniería inversa de los datos escaneados y finalmente la creación de la carrocería ancha final sobre la base impresa en 3D.

El proyecto fue realizado por Edward Van Zyl, de Manitoba, Canadá. Como especialista en impresión 3D y escaneado 3D, Edward conoció a un cliente que quería convertir su coche en un coche de carreras con chasis tubular.

Proceso de tuneado de coche

“El cliente quería añadir un equipo de carrocería ancha a su coche”, explica Edward, “y el propietario pensó que sería una idea genial si se pudiera escanear en 3D e imprimir en 3D, así que acudió a nosotros”. Hace unos meses, la empresa de Edward, Dreamworks 3D Printing, adquirió un EinScan HX, un nuevo equipo que esperan utilizar para llevar a cabo esta tarea.

El EinScan HX es ideal para escanear en 3D partes complejas de objetos grandes o componentes pequeños con detalles precisos. El EinScan HX captura datos con alta resolución y precisión submilimétrica y es adecuado para escanear superficies negras y reflectantes. Por lo tanto, es ideal para la industria y la automoción, cumpliendo con las exigencias en el escaneado 3D, por ejemplo, de piezas mecánicas y de automoción.

El proceso de modificación del automóvil comienza con el escaneado 3D. Aunque, a primera vista, las superficies negras de las piezas parecen difíciles de escanear, no son un problema. “Para obtener mejores datos, pegamos algunos marcadores en la superficie del coche”, explica Edward. El EinScan HX demostró ser capaz de escanear las superficies de los objetos negros reflectantes sin problemas.

“Pensamos que sería una idea interesante para escanear, así que también escaneamos toda la carrocería para ver si este escáner podía lograr tal desafío, aunque nuestro trabajo en realidad sólo requería datos cerca de las ruedas”. Edward también utilizó el EinScan HX para escanear el motor. “El escaneo fue muy bien en general, y el EinScan HX funcionó increíblemente bien para obtener datos rápidamente, incluso para objetos grandes o delicados”.

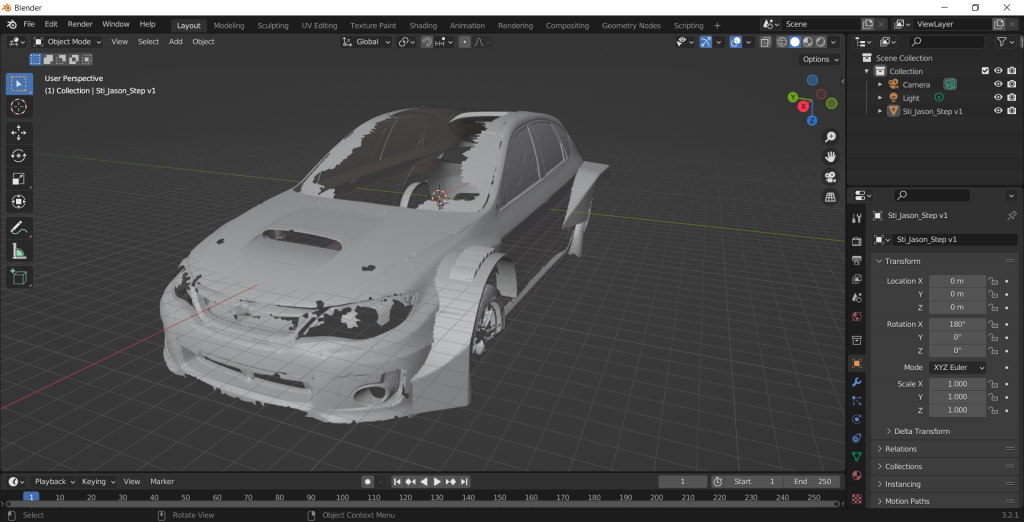

Edward importó los datos de ambos lados de la carrocería a Fusion 360 y Blender para realizar el diseño. Basándose en la carrocería original, diseñó una extensión hacia el exterior, comúnmente conocida como juego de carrocería ancha. “Como puedes ver, sin la ayuda del escaneo 3D, habríamos tenido que modelar desde cero, lo que definitivamente habría ralentizado el proceso”.

Partes diseñadas para la carrocería ancha

Una vez completado el diseño, Edward utilizó impresoras 3D para imprimir las piezas y unirlas. Después de unirlas a la carrocería, se aplicó ingeniería inversa en la carcasa, fabricando la carrocería final con fibra de vidrio. Después de cubrir las llantas con el juego de carrocería ancha, el vehículo no sólo puede eliminar las turbulencias cuando se conduce a alta velocidad, sino que también aumenta en cierta medida la carga aerodinámica del coche a alta velocidad.

Partes impresas en 3D y adheridas a la carrocería original del coche

Conclusión y próximos pasos

“Llevaremos este coche a la feria y esperamos transmitir a todo el mundo la capacidad del escaneado 3D y la impresión 3D”, añadió Edward, “Creemos que este proceso se convertirá en una forma importante de tuneo para las carreras”. “En comparación con los métodos tradicionales, las soluciones digitales 3D de alta precisión permiten avanzar en el desarrollo de un proceso de fabricación posterior para la adquisición rápida de datos 3D, el diseño inteligente y la producción de prototipos de carreras. El resultado es un ahorro significativo en los costes de montaje, de mano de obra, de tiempo y de material.