Table of Contents

Personalisierter Rennwagen durch 3D-Technologien

Hintergrund:

Kürzlich lud die School of Engineering der Zhejiang University of Technology (ZJUT) SHINING 3D ein, am ersten „Alumni Mentor Program“ teilzunehmen, um einer der 13 angesehenen Mentoren zu werden, die 42 Studenten im Schwerpunktfach Mechanik zu betreuen. Das erste Projekt, bei dem SHINING 3D die Studenten des ZJUT Rennteams unterrichtete, war die Personalisierung der Rennwagen mit 3D-Digitalisierung und 3D-Drucktechnologien.

Lektion 1: Anpassen der Lenkradgriffe für die Rennfahrer

Das Rennen als intensiver Wettkampf erfordert ein hohes Maß an Fahrkönnen. Daher muss der Lenkradgriff perfekt in die Hände des Rennfahrers passen, da sonst die Rennleistung beeinträchtigt werden kann. SHINING 3D unterstützte und unterrichtete die Studenten darin, personalisierte Lenkradgriffe mit 3D-Scan- und 3D-Drucktechnologien anzupassen.

-

Benutzung von Knetmasse, um die Handabdrücke des Rennfahrers zu erhalten.

-

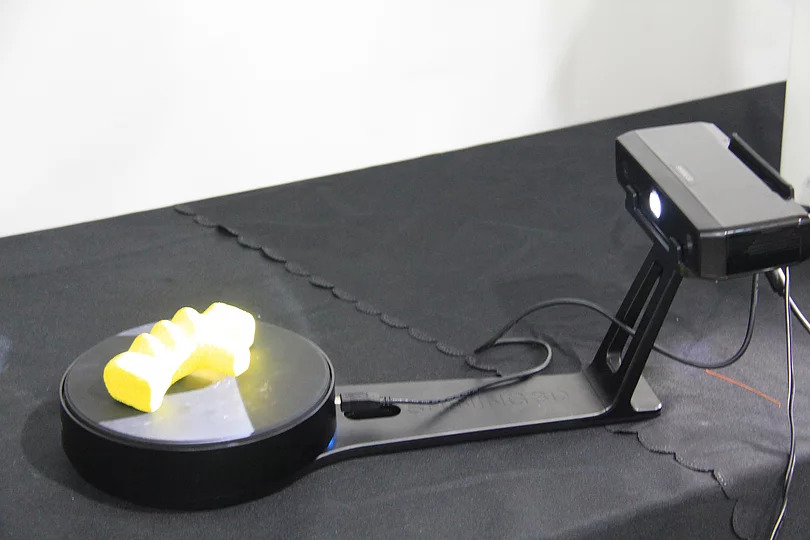

Verwendung des EinScan-SE für das 3D-Scannen der Handabdrücke

-

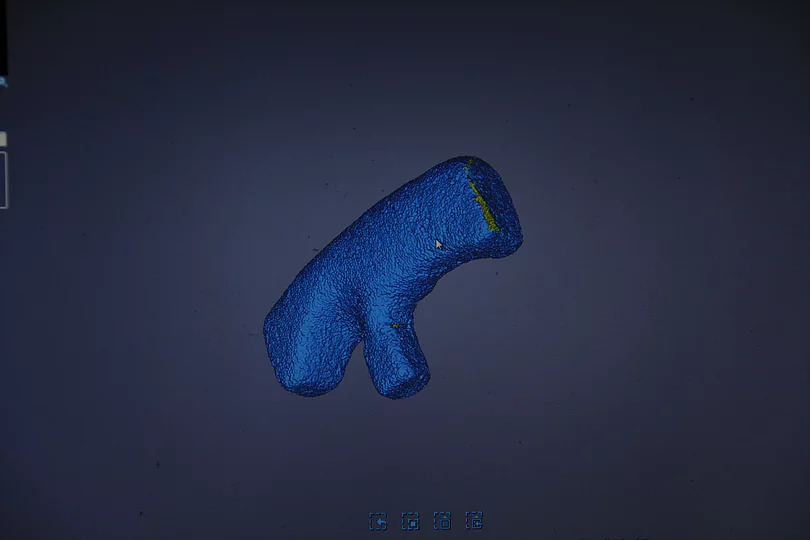

Entwurf des Lenkradgriffs auf der Grundlage der 3D-Daten

-

Drucken des Griffs mit 3D-Druckern und Montage ans Lenkrad

Der 3D-gedruckte Griff passt sich perfekt an die Form der Hände des Rennfahrers an und ermöglicht ihm, ihn während des intensiven Wettkampfes einfach und bequem zu bedienen. Der Rennfahrer braucht keine Bedenken mehr zu haben, wegen einer schlechten Passform des Griffs Schmerzen durch Überanstrengung zu bekommen.

Lektion 2: Schnelle Fertigung des Vorderteils des Rennwagens

Neben den Lenkradgriffen versuchte das Rennteam unter Anleitung seiner Mentoren auch, den vorderen Teil des Rennwagens mit 3D-Drucktechnologien zu fertigen.

-

3D-Druck

Verwendung des industriellen 3D-Druckers, um den vorderen Teil des Rennwagens auszudrucken.

-

Härtung und Oberflächenveredelung

Nach dem Vorformen führten die Teammitglieder die Oberflächenveredelung für den vorderen Teil des Rennwagens durch und platzierten ihn zum Härten horizontal. Nach dem Aushärten durch das Vakuumieren wurde die Form fest genug, um den Abtransport zu bewältigen. Danach erfolgte die manuelle Endbearbeitung der Oberfläche.

-

Verkleidung mit Kohlefasergewebe

Die Oberfläche der Form wurde mit Wachs behandelt und mit mehreren Schichten Kohlefasergewebe verkleidet, die auf die Kontur der Form zugeschnitten sind. Auf jede Schicht des Kohlefasergewebes wurde eine Schicht Epoxidharz aufgetragen.

-

Vakuumieren und Aushärten

Der Vorderteil des Rennwagens wurde in einen Vakuumbeutel verpackt, der an eine Luftpumpe angeschlossen war. Der Vakuumbeutel wurde versiegelt und für mehr als 24 Stunden stehen gelassen, um die vollständige Aushärtung des Harzes zu gewährleisten.

-

Ausformen

Als die 3D-Druckform nach dem Öffnen des Vakuumbeutels herausgenommen wurde, war der vordere Teil des Rennwagens mit der Kohlefaserabdeckung vollendet

Zusammenfassung:

Die 3D-Digitalisierungs- und die 3D-Drucktechnologien halfen dem ZJUT-Rennteam, die Konstruktion und Fertigung bestimmter Teile des Rennwagens ohne vorhandene Gussformen abzuschließen. Dies sparte sowohl Zeit als auch Kosten. Darüber hinaus wurden die Studierenden ermutigt, weitere Innovationen ohne Einschränkungen in der Verarbeitungstechnik zu schaffen.