En el ámbito de la personalización de automóviles, a menudo surgen problemas a la hora de adaptar nuevos componentes. Este estudio de caso explora cómo Sasa, un entusiasta del escaneo y la impresión 3D, resolvió un problema crucial de espacio libre después de un cambio de motor en un Golf MK3 Cabrio. Para resolverlo, modificó el parachoques del coche mediante escaneo 3D, CAD e impresión 3D.

Nombre: Sasa

Ubicación: Austria

Requisitos: Instalar una toma de aire en el parachoques de un coche

Soluciones: EinScan Pro HD, Fusion 360, impresora 3D

Resultados: Solucionado el problema del roce del intercooler con el parachoques debido a la sustitución del motor; la nueva pieza a medida encaja perfectamente y de forma natural en el parachoques

Table of Contents

Introducción

Sasa es un apasionado del escaneo y la impresión 3D. En el sector de la automoción, sus competencias son muy solicitadas para crear soluciones a medida para retos complejos. La trayectoria educativa de Sasa ha sido muy diversa, abarcando estudios técnicos superiores en campos tan variados como la ingeniería eléctrica, la mecánica del automóvil y la informática.

No tiene formación formal en el campo del escaneo y la impresión 3D, pero con autoaprendizaje y perseverancia, se adentró en la tecnología y adquirió experiencia con el tiempo. Lo que antes era un pasatiempo personal ahora forma parte de sus proyectos profesionales.

Además del proyecto de modificación del parachoques que cubrimos en este artículo, Sasa tiene otros tres apasionantes proyectos en marcha. En concreto, está construyendo un coche impreso en 3D, sustituyendo el kit de carrocería de un coche eléctrico de paseo para niños y replicando piezas poco comunes de un coche para niños.

Desafíos de la sustitución de motores

El desafío en este caso empezó con la sustitución del motor de un coche. El propietario del coche implantó un motor Audi TT Turbo en su Golf MK3 Cabrio. Sin embargo, surgió un problema: el intercooler rozaba con el parachoques.

Este roce del intercooler contra el parachoques puede parecer un inconveniente menor, pero en el intrincado mundo de la personalización de automóviles, incluso la más mínima desalineación puede tener efectos perjudiciales.

Cuando estos componentes entran en contacto durante el funcionamiento, la fricción y las vibraciones pueden provocar desgaste y daños con el tiempo. Además, la tensión añadida en los puntos de montaje del parachoques podría comprometer su integridad estructural, afectando a la seguridad general del vehículo. Por lo tanto, era necesaria una modificación para garantizar la armonía entre el motor, el parachoques y el intercooler original.

Modificación del parachoques de un coche mediante escaneo 3D, CAD e impresión 3D

La innovadora solución de Sasa radica en la aplicación del escáner 3D portátil EinScan Pro HD, junto con software 3D avanzado y tecnología de impresión. Decidió construir una toma de aire en los puntos de tensión para eliminar la presión sobre el parachoques.

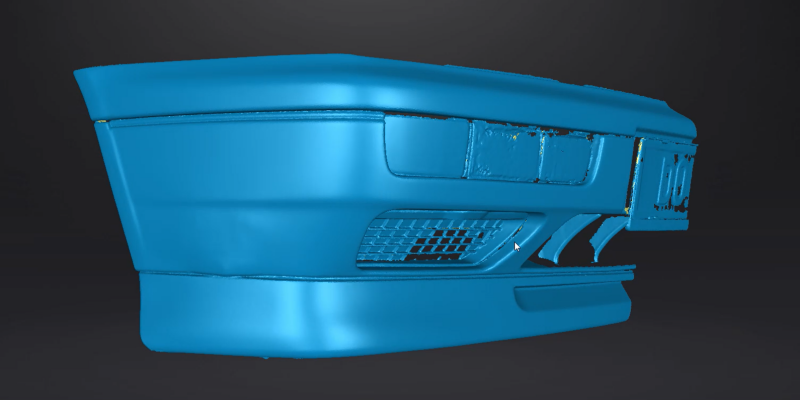

En primer lugar, roció el parachoques con spray mateante para escaneo 3D. A continuación, utilizó el modo rápido del EinScan Pro HD para capturar el parachoques.

A continuación, refinó los datos del escaneo con Meshmixer antes de importarlos a Fusion 360.

En Fusion 360, Sasa utilizó el modelado de superficies para crear un diseño de pala a medida que resolviera el problema de la holgura.

Partiendo de un prototipo para probarlo, fue perfeccionando el diseño y mejorando su eficacia. Cuando consiguió el ajuste deseado, imprimió en 3D la pala y la integró en la estructura del parachoques.

Para garantizar un acabado liso, Sasa lijó y pintó la pieza.

Conclusiones

El talento de Sasa brilla con luz propia cuando aborda con pericia los intrincados retos que plantea la personalización moderna de automóviles. La exitosa integración de la toma de aire, lograda mediante tecnologías de escaneado 3D, modelado de superficies e impresión 3D, ejemplifica su destreza en este campo.

Al resolver el problema de la interferencia del intercooler con el parachoques, Sasa no sólo evitó posibles problemas mecánicos derivados de la fricción y el desgaste, sino que también mantuvo la integridad estructural y la seguridad del vehículo.

¿Te enfrentas a retos con la adaptación de componentes personalizados en tus proyectos de automoción? Descubre cómo nuestras soluciones de vanguardia pueden agilizar tu proceso de diseño, optimizar la adaptación y mejorar tu eficiencia. Ponte en contacto con nuestros expertos para una consulta gratuita y asesoramiento sobre cómo aprovechar el poder del escaneado y la impresión 3D. Tu próxima innovación podría estar a sólo un escaneo de distancia.