Table of Contents

Numérisation et impression 3D résolvent le problème de rupture de stocks des guichets automatiques

Profil de la société:

Big Tech Inc Studio (prtwd.com, DBA PrintAWorld). La société se concentre sur l’impression 3D et les services de prototypage avec leur agence située à Brooklyn, New York. Ils offrent un service de prototypage rapide à de nombreux clients dans la zone de New York City, tels que Tiffany & Co, Samsung, Nike, etc.

Contexte:

Big Tech Inc. Studio a reçu une demande d’une société de distribution au détail de guichets automatiques située dans le New jersey pour reproduire le nouveau cadre du lecteur de cartes bancaires. La société allait remplacer son parc de 300 guichets automatiques par le lecteur de puce pour offrir une sécurité supplémentaire contre les transactions frauduleuses aux guichets automatiques. Toutefois, le délai d’attente pour obtenir toutes les nouvelles pièces du cadre des cartes a pris 2 mois, car leurs fournisseurs avaient épuisé leurs stocks et les commandes en attente ont été importées de Chine. Ainsi, ils étaient à la recherche de solutions de technologies de numérisation et impression 3D.

Introduction:

Compte tenu que le client ne disposait que d’une pièce du cadre et que la structure était difficile à dupliquer, il a utilisé un moule en silicone traditionnel. Même s’ils pouvaient fabriquer un moule, il a fallu beaucoup de temps et ce fut très onéreux puisqu’ils n’avaient besoin que de 300 unités. Le personnel, expérimenté en numérisation 3D, a eu l’idée de numériser la pièce et de l’imprimer en 3D pour réduire le coût de production.

Processus:

-

Étape 1 – numérisation du cadre de lecteur de carte

Le cadre de lecteur de carte a été scanné avec un scanner 3D portable EinScan-Pro+ en mode automatique.

Objet à scanner

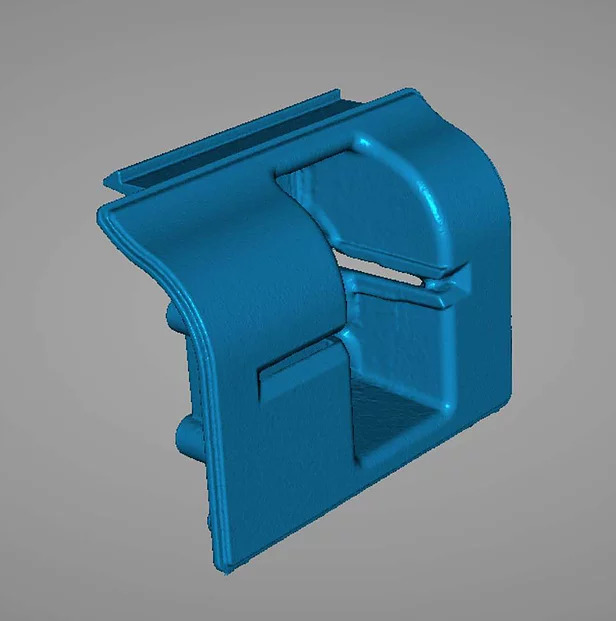

Modèle 3D du cadre de lecteur de carte numérisé par EinScan Pro+

-

Étape 2 – post-traitement des données 3D

Le post-traitement des données 3D numérisées pour d’autres modifications via un logiciel tiers.

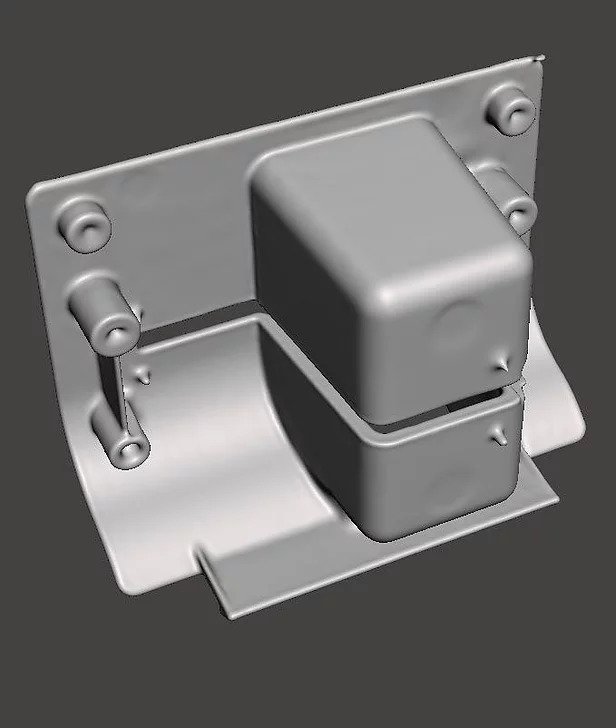

Les données après modification

-

Étape 3 – test de montage

Un échantillon du nouveau lecteur de carte imprimé en 3D a été fabriqué en peu de temps. Après quelques itérations de test et quelques modifications de données, la pièce nouvellement fabriquée s’est parfaitement intégrée dans le distributeur automatique de billets.

-

Étape 4 – impression 3D et production

Enfin, l’équipe du client a imprimé les données finales validées en plastique ABS et effectué un peu de finition (ponçage). Le cadre imprimé en 3D s’est ajusté à la machine exactement comme l’original.

Le studio a pu produire 50 pièces par jour en utilisant la technologie d’impression 3D qui a immédiatement résolu le problème. Le volume de production a été souple également. Pas besoin de précommander un gros volume de pièces pour réduire le coût de l’appareil. Comparé aux méthodes de fabrication traditionnelles, il est plus facile de numériser une pièce en 3D que de fabriquer un moule qui nécessite une quantité de travail, de temps et un coût considérables.