이 기사에서는 선박 프로펠러 검사를 위한 3D 스캐닝 솔루션에 초점을 맞춥니다. 기존에는 검사자가 피치미터(Pitchometer)를 사용하여 검사 데이터를 기록했습니다. 그러나 이 방법은 검사 프러세스를 번거롭게 만드는 상당한 한계가 있습니다. 혁신적인 도구인 EinScan HX 3D 스캐너 와 같은 혁신적인 도구가 등장하면서 프로펠러 검사가 간단하고 효율적으로 바뀌었습니다.

프로펠러 검사의 중요성

프로펠러 선박의 심장으로, 선박이 물 속을 효율적으로 움직일 수 이게 해줍니다. 프로펠러의 결함이나 손상은 선박의 속도, 연료 효율성 및 전반적인 성능에 큰 영향을 미칠 수 있습니다. 따라서 해양 분야에서는 정기적인 점검과 유지보수가 무엇보다 중요합니다.

기존 프로펠러 검사 방법의 한계

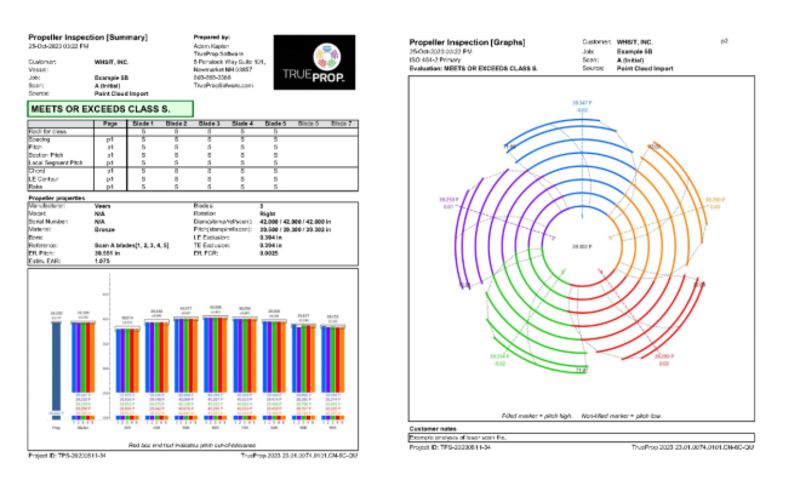

기존에는 프로펠러 검사에 피치미터를 사용하여 블레이드 표면의 피치와 각도를 측정했습니다. 이 데이터는 센서를 통해 검사 소프트웨어에 기록되고 설정된 표준 값(일반적으로 업계 표준 값)과 비교됩니다. 이 경우 사용하는 검사 소프트웨어는 TrueProp 이며, 검사자는 ISO-484 표준에 따라 허용 오차를 설정하고 검사 보고서를 생성합니다.

이 방법은 프로펠러의 상태에 대한 인사이트를 제공하지만 단점도 있었습니다:

첫째, 시간 소비를 고려하여 프로펠러의 압력면은 미리 정의된 여러 위치에서 측정됩니다. 즉, 피치미터는 표면에서 특정 수의 곡선만 얻을 수 있습니다.

둘째, 소규모 운영자에게는 피치미터를 사용하는 것이 부담스러울 수 있습니다. 최대 80인치 프로펠러용 디지털 피치미터 시스템은 10만 달러 이상의 비용이 들 수 있습니다.

셋째, 피치미터를 사용하면 검사를 위해 프로펠러를 분해하고 특수 테이블에 장착해야 하기 때문에 많은 시간과 노동력이 소모됩니다. 검사관은 대략 하루에 3~4쌍의 프로펠러를 스캔합니다. 각 프로펠러를 스캔하고 수리하는 작업은 손상 정도에 따라 약 5회 정도 반복해야 합니다.

검사용 3D 스캐닝 프로펠러

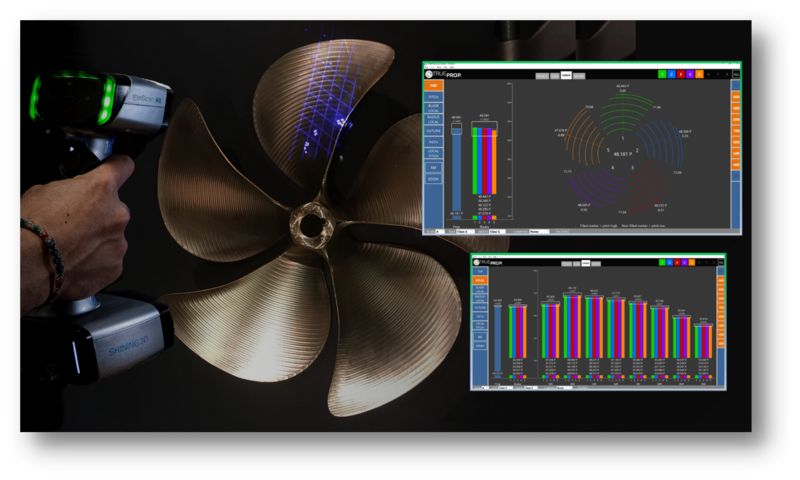

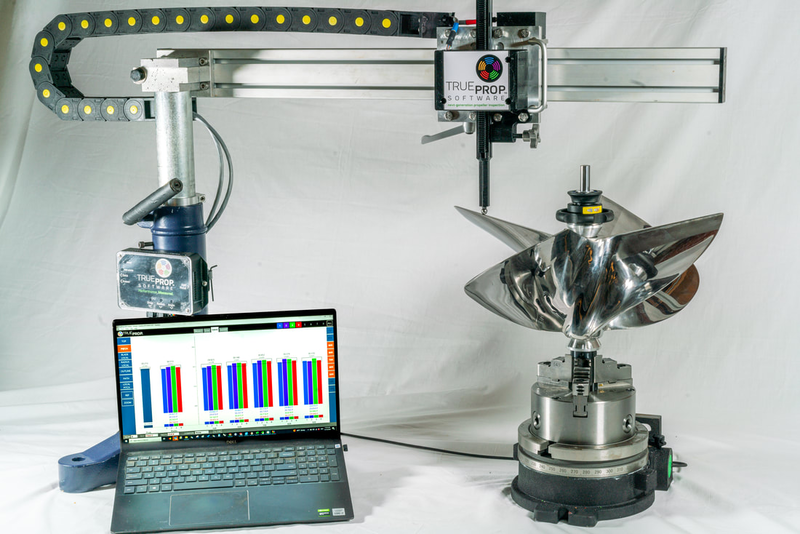

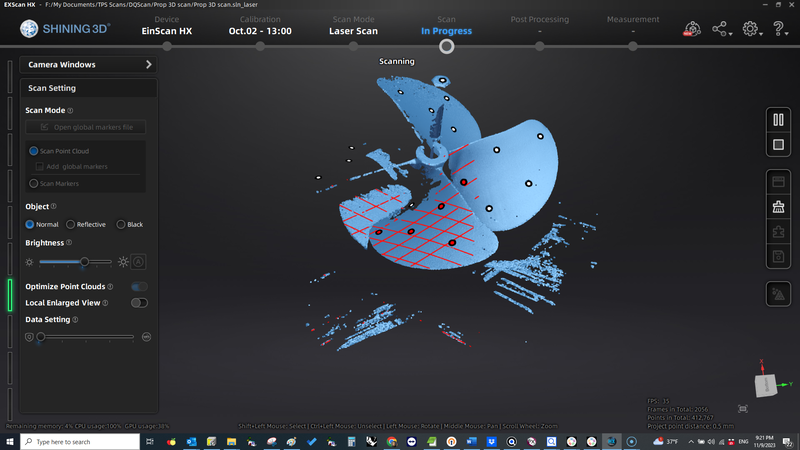

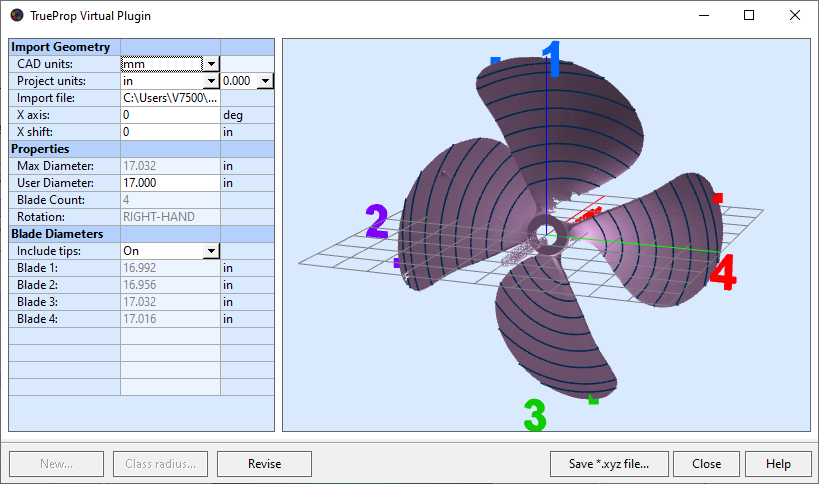

검사자가 피치미터 대신 EinScan HX 3D 스캐너를 사용하여 측정한 후 프로펠러 검사가 훨씬 더 효율적으로 이루어졌습니다. TrueProp 소프트웨어의 가상 플러그인의 차세대 메시 추출과 TrueProp의 기존 ISO-484 공차 보고 기능을 활용하는 새로운 프로세스는 특히 대형 프로펠러를 스캔하는 데 유용합니다.

검사자는 EinScan HX를 사용하여 블레이드의 표면 데이터를 캡처한 다음 STL 파일을 내보내 GOM 검사 소프트웨어의 좌표계와 정렬합니다. TrueProp 소프트웨어는 데이터를 가져와서 각 블레이드의 기하학적 특성을 계산할 수 있습니다. 작업자는 검사 표준과 비교하여 블레이드 간의 차이점을 확인하여 각 블레이드의 각 곡선과 목표 값 간의 차이를 검사하고 분석할 수 있습니다. 마지막으로 시스템은 공차 등급과 관련하여 프로펠러의 상태를 문서화한 보고서를 생성합니다.

3D 스캐닝 방식 사용의 장점

첫째, 휴대성이 뛰어나기 때문에 검사자가 기내로 가져가서 스캔할 수 있습니다. 따라서 프로펠러를 분해하거나 전문가에게 운반할 필요 없이 프로펠러 표면에서 직접 데이터를 가져와서 시간을 절약할 수 있습니다.

둘째, 이 스캐너는 프로펠러의 크기에 제한이 없습니다. 그리고 EinScan HX와 TrueProp 소프트웨어의 총 비용은 3만 달러 미만으로, 피치미터를 사용하는 비용보다 훨씬 저렴합니다.

또한 EinScan HX는 훨씬 빠르고 정확한 결과(레이저 모드에서 0.04mm 정확도)로 데이터를 수집합니다. 프로펠러의 3D 데이터를 얻은 후 검사자는 소프트웨어에서 프로펠러 표면에 원하는 만큼의 곡선을 생성하여 모든 방향에서 검사할 수 있습니다.

결론

결론적으로, EinScan HX 3D 스캐너와 TrueProp 소프트웨어의 조합은 해양 산업에서 프로펠러 검사를 위한 매우 효율적이고 비용 효율적인 솔루션을 제공합니다. 이 첨단 기술을 채택함으로써 선박 운영자는 선박에 대한 최적의 성능과 안전 표준을 보장할 수 있습니다.

EinScan HX 3D 스캐너와 TrueProp 소프트웨어가 유지보수를 간소화하고 선박 성능을 최적화하는 데 어떻게 도움이 되는지 경험해보고 싶으신가요? 문의하세요.지금!